摘要:精密和超精密切削加工的工作原理与普通切削加工一样,都是通过一个或有次序的多个刀刃在被加工表面的切削形成工件形状。但所不同的是加工所用的刀具不一样,加工使用的机床性能不一样,从而切削用位也不一样。

0 引言

精密与超精密加工技术是发展各种高新技术的基础和关键,是高新技术的重要增长点。精密与超精密加工技术涉及多种基础学科和多种新兴技术,其发展有赖于这些学科和技术的发展,同时又会带动和促进相关科学技术的发展。事实上,精密与超精密加工技术已构成高新技术的一个重要生长点。

精密加工是指在一定的发展时期,加工精度与表面质量达到较高程度的加工工艺。超精密加工则是指在一定的发展时期,加工精度与表面质量达到最高程度的加工工艺。在不同的发展时期,精密与超精密加工有不同的标准。本文仅论述采用切削加工方式进行的精密加工和超精密加工。

1 精密和超精密切削加工刀具

在精密加工中,常用的刀具材料有:硬质合金和涂层硬质合金、立方氮化硼(CBN)和人造聚晶金刚石。硬质合金刀具用粉末冶金制成,其粉末颗粒直径有几个微米大,不可能形成很小的刃口半径。立方氮化硼(CBN)刀具现在用于加工黑色金属,但还达不到超精密镜面切削水平。人造聚晶金刚石无法磨出极锋锐的刃口,它只能用于有色金属和非金属的精加工,也很难达到超精密镜面切削。

在超精密切削加工中,最常用的刀具材料是天然或人造单晶金刚石。天然单晶金刚石有着一系列优异的特点,如硬度极高,耐磨性和强度高,导热性能好,与有色金属材料的化学亲和性小,抗粘接性好,摩擦系数低,能磨出极锋锐的刃口,刃口半径P值可以刃磨到1 nm级的水平,能实现超薄切削厚度,且平刃性极高,刀刃无缺陷,能得到超光滑的镜面。用天然单晶金刚石刀具切削铜、铝等有色金属材料,能得到尺寸精度为0. 1μm数量级和表面粗糙度Ra为0. 01μm数量级的超高精度加工表面。因此,虽然它的价格昂贵,但仍被公认为是理想的、不能替代的超精密切削刀具材料。大颗粒人造单晶金刚石现在已能工业生产,并已开始用于超精密切削,但它的价格极为昂贵。

金刚石车削主要用于钢、铝及其合金等软金属零件的精密加工。例如,用于车削铝合金磁盘基片,表面粗糙度可达Ra0.003 μm,平面度可达0. 2μm;金刚石数控车削可加工非球面光学金属反射镜;金刚石镜面铣削可加工多棱体光学金属反射镜等。

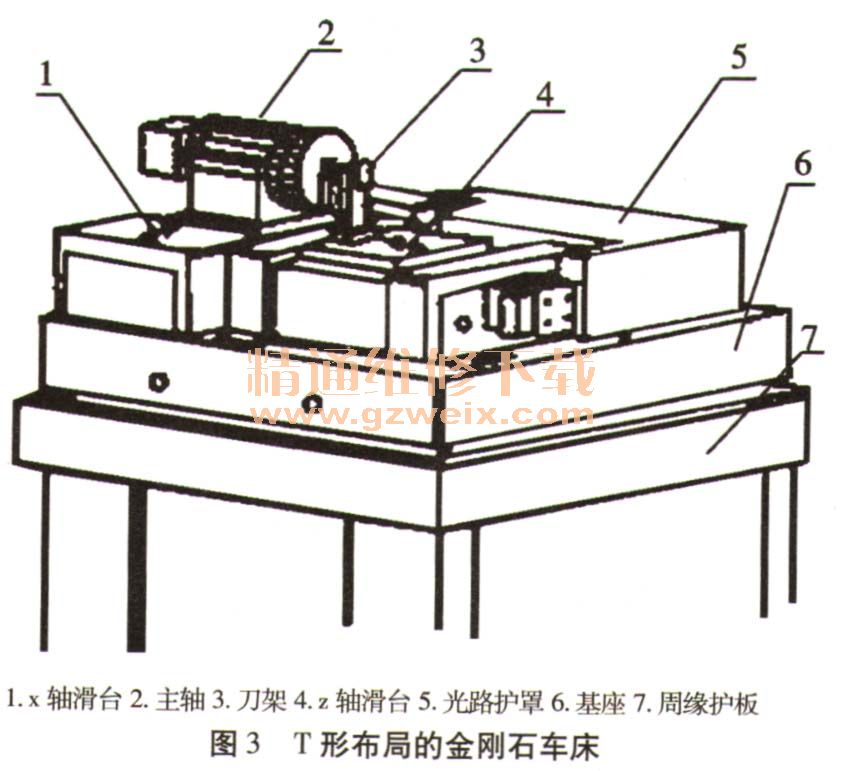

金刚石车刀结构和刀具角度见图1。

为了发挥金刚石车刀的切削性能和保证工件加工质量,金刚石车刀的刃磨是关键,包括刃磨方法、晶体定向和刀具角度等。由于金刚石晶体具有各向异性和解理的性质。刃磨刀具时,应选定承受切削力的前刀面在某一确定晶面上,而不可使受力方向与金刚石解理面(111晶面)平行,主切削刃应选择与硬度最大的晶向一致。据实验研究报道,当金刚石车刀后刀面分别取为100晶面与110晶面时,其磨损量相差6倍;又据统计计算表明,前刀面产生破损的概率因晶面方位不同而可能有10,数量级的差异。因此,定向刃磨,正确地选取金刚石刀具的晶面方位,对提高刀具耐用度有极重要意义。目前,大多采用研磨方法,将金刚石选择好晶向后夹持在研具上,用回转的铸铁研磨盘研磨晶面。晶体定向是指刃磨新金刚石刀具时,须先确定金刚石的晶面和晶向。晶体定向方法有目测定向法、X射线定向法和激光定向法。

2 精密和超精密切削加工机床

实现金刚石超精密切削,对机床的要求主要是具有很高的主轴回转精度、导轨运动精度和精细走刀的平稳性,对环境的要求主要是恒温、净化和防振隔振。

在精密和超精密切削加工中使用的机床主要有两种,一种是镜面铣床,另一种是金刚石车床。

2.1镜面铣床

镜面铣床在超精密加工机床中属于较简单的一类,其关键部件为高精度主轴和低摩擦高平稳性的滑台。在现有的镜面铣床中,主轴多采用气体静压支承,只有个别的主轴采用液体静压支承技术。滑台的支承多数为气体静压系统,但最近几年液体静压系统呈上升趋势,其主要是因为液体静压系统具有高的阻尼和高的刚度。滑台的驱动系统也是保证加工精度的关键因素,过去常使用平稳的钢带驱动,现在多用高精度滚珠丝杠驱动或直线电机驱动。

2.2金刚石车床

2.2.1技术参数

最大车削直径:400 mm;

最大车削长度:100 mm;

最高转速:3000~20 000 r/min ;

最大进给速度:5000 mm/min ;

数控系统分辨率:0.05~0. 1 μm;

重复精度(±2σ):< 0. 000 2/ 100 mm;

主轴径向圆跳动:<0. 1μm;

主轴轴向圆跳动:< 0. 1μm;

滑台运动的直线度:< 0. 001/150 mm/mm;

滑台对主轴的垂直度:< 0. 002/100 mm/ mm;

主轴前静压轴承的刚度(φ100 ):径向:1140 N/μm;轴向:1020 N/μm ;

主轴后静压轴承的刚度(φ80) :640 N/μm ;

纵、横滑台的静压支承刚度:720 N/μm.

2.2.2工作性能

金刚石车床与镜面铣床相比,其结构较为复杂,技术要求更为严格。除必须满足很高的运动平稳性外,还必须具有很高的定位精度和重复精度。镜面铣削平面时,对主轴只需要很高的轴向运动精度,而对径向运动精度要求较低。金刚石车床则须兼备很高的轴向和径向运动精度,才能减少对工件的形状精度和表面粗糙度的影响。

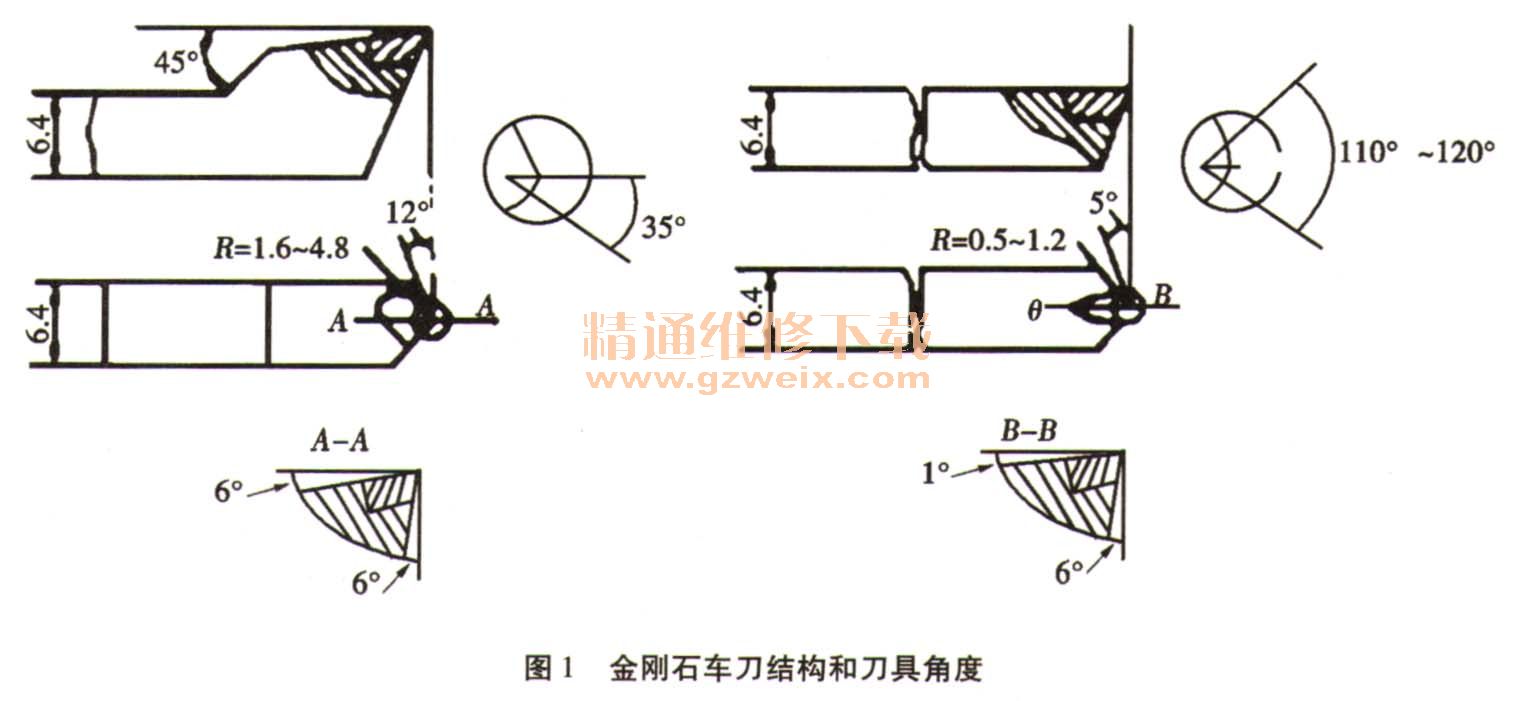

目前,市场上供应的金刚石车床的主轴大多采用气体静压轴承,轴向和径向的运动误差在50 nm以下,个别主轴的运动误差已低于25 nm。图2所示为美国Moore公司的Moore金刚石车床,采用卧式主轴和空气轴承,有很高的动、静刚度。金刚石刀具装在回转工作台上,加工各种曲面时,刀具始终垂直于加工表面,提高了加工精度和表面质量。

金刚石车床的滑台在20世纪90年代以前绝大部分采用气体静压支承,菏兰的Hembrug公司则采用液体静压支承。进入20世纪90年代以来,美国的Pneu-mo公司(现已与Precitech公司合并)的主要产品Nanoform 600和250也采用了具有很高刚性、高阻尼和高稳定性的液体静压支承滑台。

金刚石车床的布局最初沿袭了传统车床的结构,主轴固定在床身上,横向滑台(X轴)装在纵向滑台(z轴)上。因为纵、横滑台的导轨相互垂直,故又被称为十字滑台布局。其优点是技术成热,结构紧凑。荷兰Hembrug公司的super-mikroturn车床就一直采用这种结构。十字滑台布局的缺点在于纵横两滑台运动时相互影响,当对运动精度要求高时,这种结构的缺点就尤为突出。同时,十字滑台的加工难度很高,要保证纵、横滑台导轨间的垂直度要求,需要大量的手工刮研工作,成本很高。

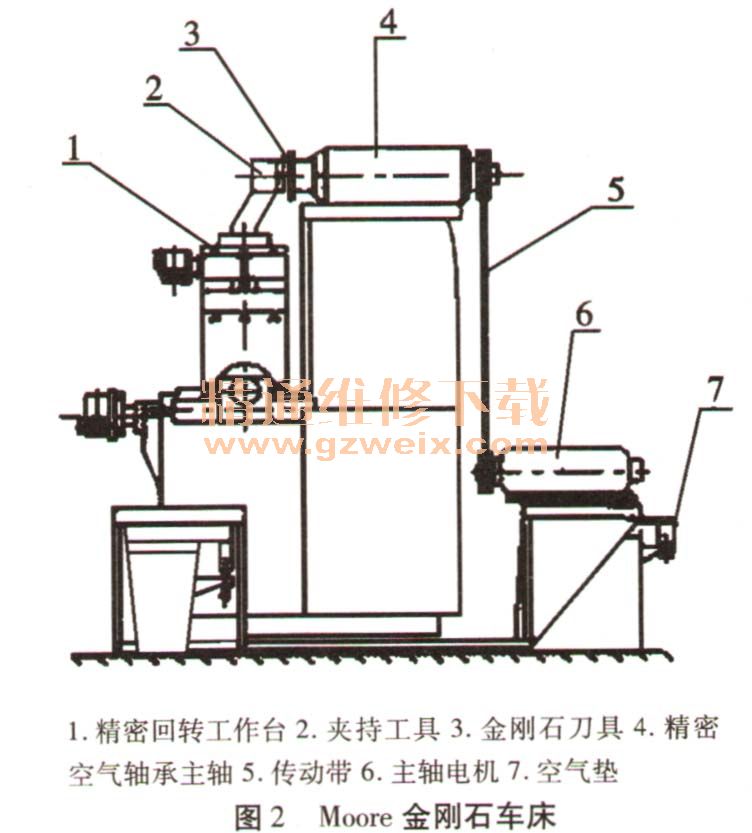

为解决这些问题,最近提出了一种T形布局的金刚石车床,如图3所示,车床的主轴装在横向滑台(x轴)上,而刀架装在纵向滑台(z轴)上。这种结构形式不仅彻底解决了两滑台的相互影响问题,而且纵、横两移动轴的垂直度可以通过装配调整保证,生产成本较低,已成为当前金刚石车床的主流布局。