(1)原材料选用060~65 mm的高强度42CrMo合金结构钢棒料进行粗车加工。

(2)粗车加工后的轴体进行整体调质处理,淬火加热时间为1.5 h,淬火温度为850℃,之后进行油冷至230℃;再进行高温回火处理,温度为560℃,时间为2.5~3 h;高温回火后,进行常温油冷至室温,使得轴体表面硬度达到270~280 HBS。

(3)精车加工,除轴体头部的密牙花键部分外,其余全部加工成形,为便于样件加工,头部密牙花键部分改成方形,暂不影响试制和测试。

(4)轴体机械加工完成后,整体淬火处理,淬火时间1.5 h,淬火温度为850℃,然后用常温油冷至室温,使得轴体表面硬度达到53~57 HRC。

(5)轴体进行人工48 h时效处理,温度为200℃,去除表面应力。

(6)试制的动力输出轴样件2加工完成。

3 试制样件与原件对比结果

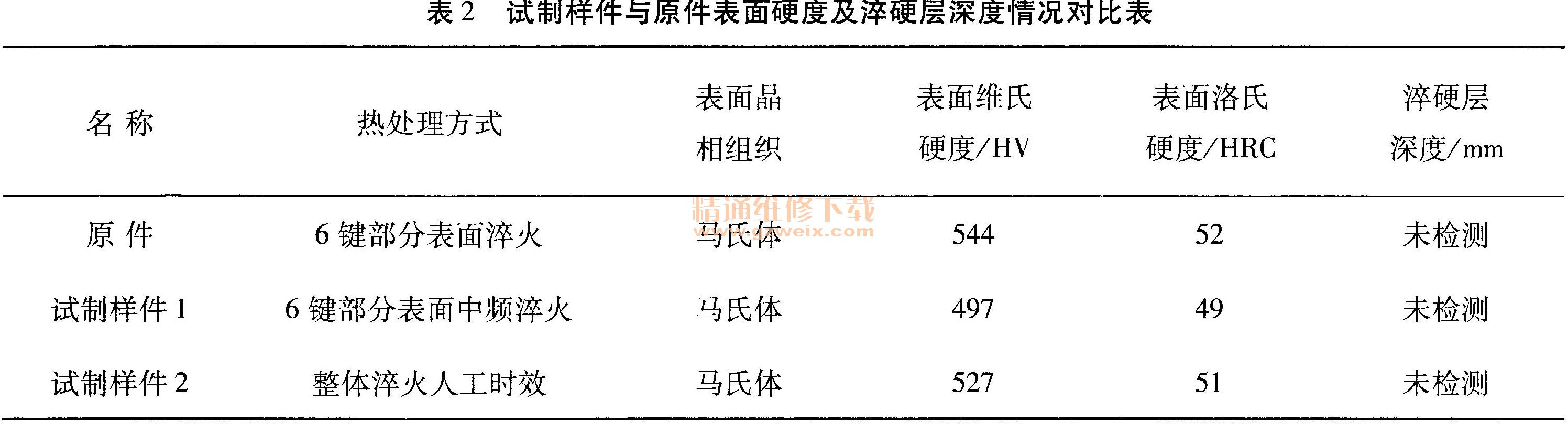

(1)动力输出轴试制样件与原件的表面硬度及淬硬层深度对比情况见表2。

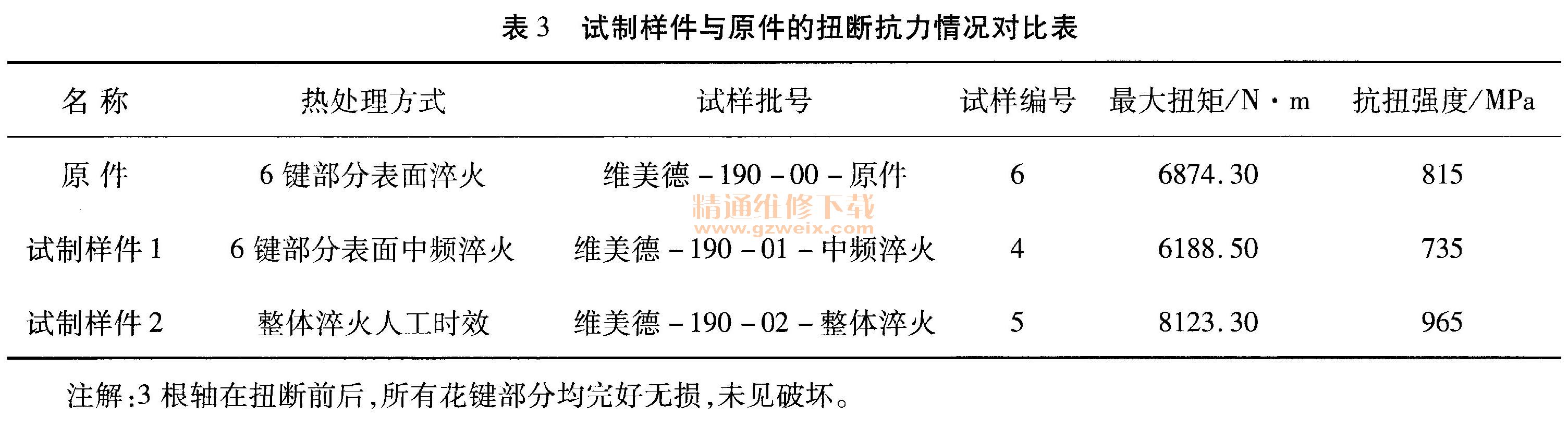

(2)动力输出轴试制样件与原件的扭断抗力对比试验报告情况见表3。

4 初步结论

(1)在完成的抗扭测试条件下,试制样件1不能满足设计要求。

(2)在完成的抗扭测试条件下,试制样件2能满足设计要求,即试制样件2的选材、加工工艺、热处理工艺可满足设计替代要求,但还需进一步完善,使之与原件的抗扭力矩最为接近为佳。

5 下一步深入方案说明

(1)以动力输出轴试制样件2为准,再加工2批样件。

(2)精细调整最后一步的热处理工艺,使样件的抗扭强度与原件基本接近,偏差争取控制在13%以内。

(3)达标后的样件与原件进行疲劳强度对比测试,为最终国产化替代方案的可行性提供理论依据。

(4)尽快实现该规格动力输出轴的国产化替代可行性技术方案。

综上所述,该动力输出轴在能有效形成成熟的加工工艺及热处理工艺,且在疲劳强度满足设计及使用要求的前提下,完全可以实现国产化替代生产。国产化生产后该易损件的供货期及时,价格下降很多,能有效保障该型进口拖拉机的作业效能和换件费用,社会效益和经济效益十分显著。