2 三爪卡盘加工偏心过程

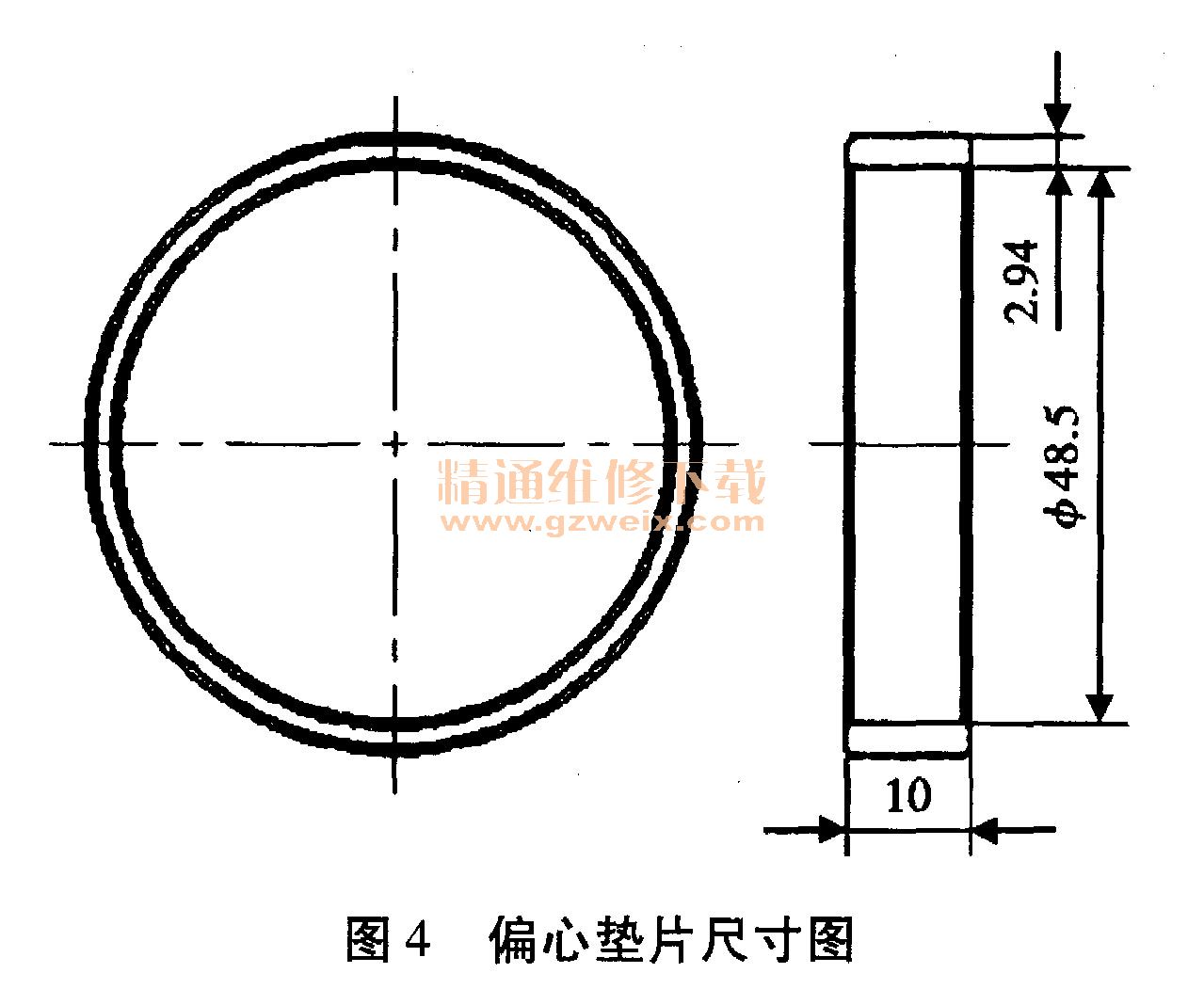

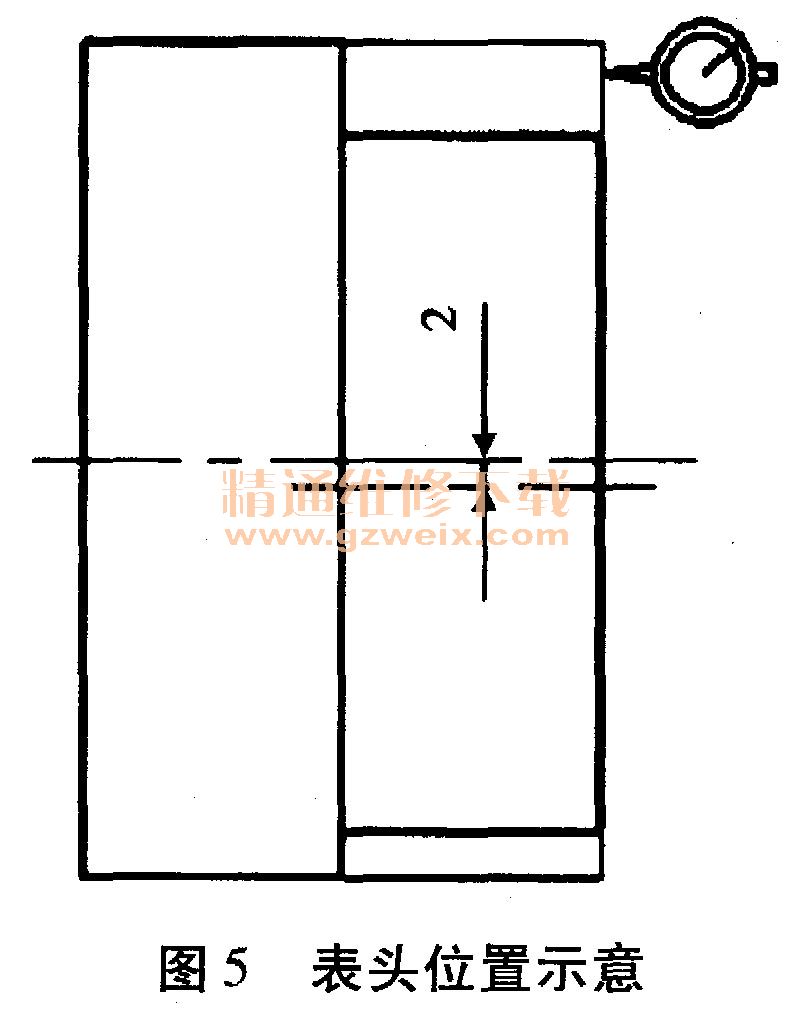

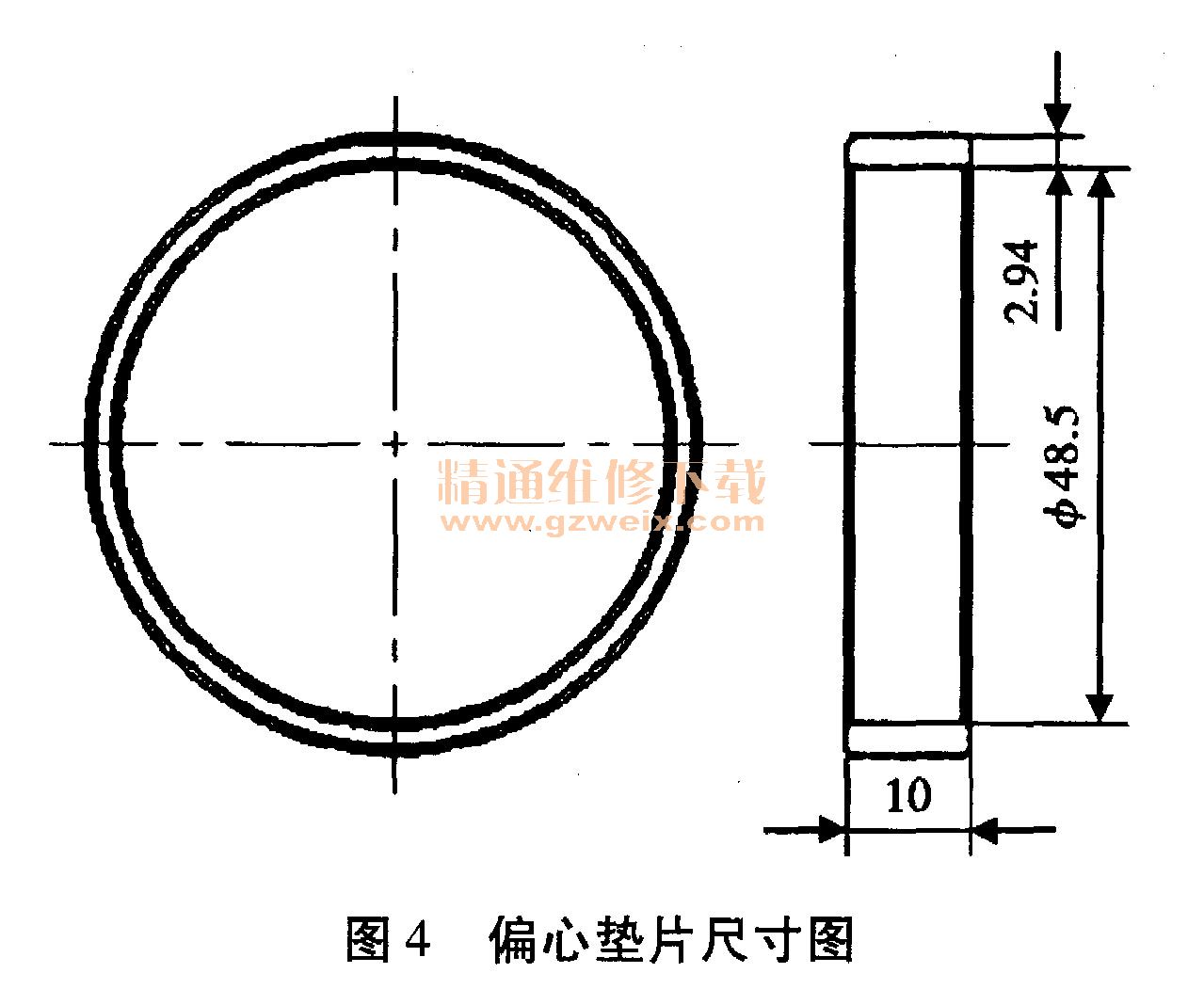

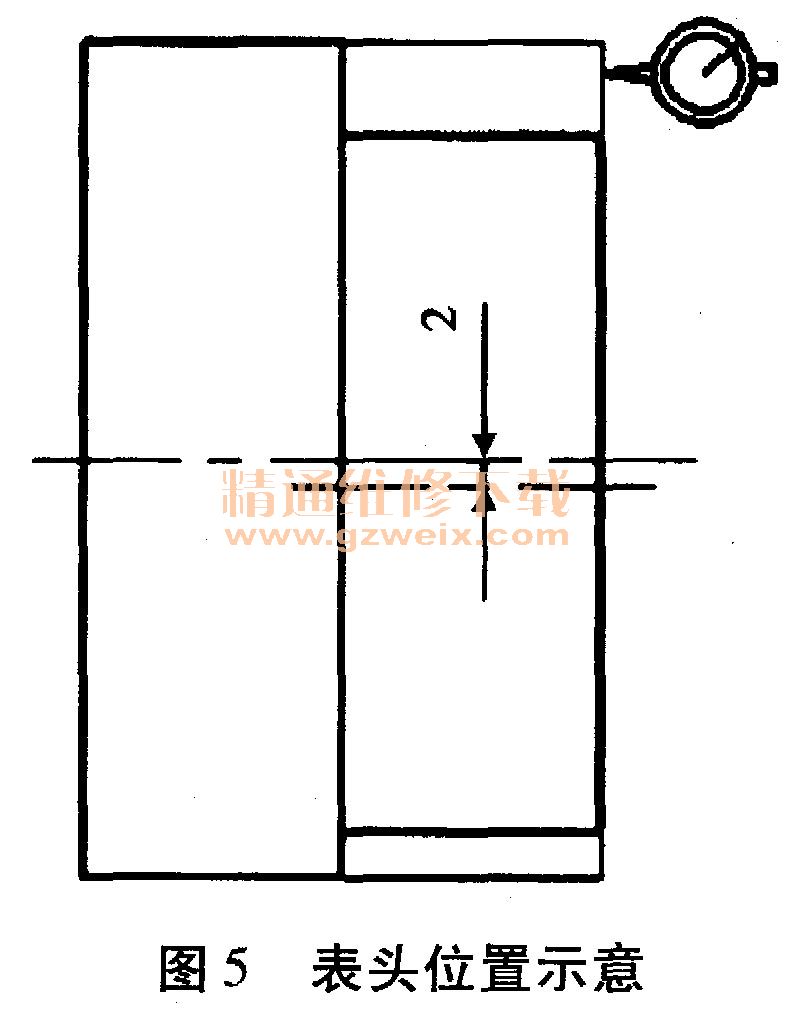

第一步,根据图纸,首先选好车偏心前的装夹位置,即垫垫片的基准外圆,这是非常关键的,若找不好基准外圆,偏心是不易车准确的,要求此外圆的粗糙度要低于Ra3. 2,尺寸根据实际情况而定,如车削如图2所示偏心零件,其基准外径选φ48外径。也可以选用工艺外圆,用过之后再车掉。内外偏心配合的零件,装夹位置的外径要尽可能一致。第二步,制作垫片,选择的材料和加工材料要尽可能一致,这样夹紧时工件的变形和垫片的变形是一致的,偏心距容易保证。垫片形状如图3所示,此圆弧形垫片的厚度尺寸在车床上容易获得,垫片的内孔根据三爪夹持部分的外径加大0. 5 mm来确定,垫片的厚度为根据偏心距计算的尺寸,用厚度千分尺来测量,垫片的宽度以10 mm为宜,过宽不易校正,过窄工件夹不牢。例如车削如图2所示偏心零件,则其偏心垫片的尺寸如图4所示。在车床上加工成型后,再用手锯分割成四块即可使用。第三步,装夹找正,这是加工偏心的关键,在其中一个卡爪上垫上垫片,偏心的车削部位要尽量靠近卡爪,垫片要垫在卡爪内,然后夹紧工件,但不能用力过大,以能轻敲动工件为宜。要找正偏心,首先准备好磁力表座和大量程的百分表(工件偏心距的2倍)。校正工件偏心部位轴线与工件轴线的平行度。若工件的端面较大,则把表头指在端面上,如图5所示位置,直接找正端面与回转轴线的垂直度,用手转动卡盘,表针的摆动要在平行度公差的一半以内,注意表头尽量靠近端面的外径处;若工件的端面较小,表头无法依靠,则在外径上找正工件的直线度,把表头放在工件外圆表面,移动大滑板,观察表针摆动情况,转动卡盘90°,在外圆表面的另一个位置上,用同样的方法找正直线度,这样就能保证工件轴线与工件偏心部位轴线的平行度,通常需要多次反复校正才能找正。完成平行度粗校之后,夹紧工件,检查平行是否发生变化,若有变化需要用上述方法再次校正,若平行度正确,就可以把表头指向工件的外圆表面,转动卡盘一周,观察表针的摆动在工件偏心距的2倍范围之内,则偏心距符合图样要求,如不在范围之内,则需要根据实测偏心距调整垫片厚度,调整好垫片后,用上述方法再次测量偏心距,直至偏心距符合图样要求,注意在更换垫片后,第二次垫的垫片还要垫在上一次垫片的位置。第四步,车削加工,竞赛件的偏心部位长度一般较短,偏心距也不大,故选用车刀以锋利为主,选用前角较大的硬质合金车刀,转速在700 r/min,吃刀深度1 mm左右,走刀量0. 1 mm/r,一般第一刀是断续切削,因此要注意对刀时深度不能太大。第五步,倒角去毛刺,为达到图样配合要求,还要做好偏心部分的倒角与去毛刺,工件卸掉之后,倒角就很难进行了,若没有清角,配合件不易安装且影响外观。

上一页 [1] [2] [3] 下一页