摘要:自走式立辊型玉米收获机既有摘穗板式自走收获机的优点,又具备剥皮效果好、落粒率低、果穗及籽粒损伤小等特点,同时其特有的对秸秆进行多种途径处理的优点,使其可以满足我国各地的农艺要求。

玉米是一种高产、稳产的粮食作物,其生产在国民经济中占有重要地位,它不仅是重要的粮食作物,而且是发展畜牧业的重要饲料,又是轻工业、食品业等不可缺少的原料之一。由于玉米的种植面积大,对机械化的需求日益增加,继小麦联合收割机后,玉米联合收获机也成为新世纪我国农机领域开发的热点。其中,自走式玉米联合收获机又因其具有结构紧凑、性能较为完善、作业效率高、作业质量好、运输及行走便捷等优点,成为了热点上的热点。

目前,我国从事自走玉米联合收获机研究和生产的单位已有数十家,已研制出的机型也有数十个之多,但其摘穗装置均为摘穗板式,即利用拉茎辊拉动茎秆,通过摘穗板之间的间隙,当果穗到达摘穗板时,由于果穗的直径大于摘穗板之间的间隙,摘穗板可将果穗挡住、摘下,从而实现摘穗过程。但由于在其摘穗过程中,拉茎辊和摘穗板之间存在较大的速度差,很容易将茎秆拉断,断茎秆随果穗一同进入升运器,这不仅增加了剥皮装置的工作强度,而且未被剥净的断茎秆也将一同进入果穗箱中,使其果穗箱中混有大量杂物。同时在摘穗时,摘穗板对果穗根部的冲击较大,形成大量的落粒,严重影响摘穗质量。另外,由于这种摘穗装置无法将茎秆回收,只能对茎秆进行粉碎还田;不能适应各地农艺要求,尤其无法满足北方各地区对秸秆回收利用的要求。由于上述的缺点,该机型在全国无法大面积推广。

为了解决该种摘穗装置所产生的弊病,吉林省农业机械研究院进行了立式摘穗辊的研究。立式摘穗辊在世界范围一直没有引起人们的重视,只有前苏联生产的KKX-3型和赫尔松-7型玉米收获机采用过该种结构,但现已被淘汰。这主要由于立式摘穗辊的适应性和工作可靠性较差。我院通过对立式辊进行了专门部件的攻关,换装新式无润滑链等途径,现已完全解决此问题,并已研制出新型立式摘穗割台,该割台通过三年的研究、设计、实验,已经完全达到其设计要求,将割台安装在牵引架上而配置成的牵引式玉米收获机现已通过省级鉴定,正由厂家进行投产。

1 立式摘穗割台的工作原理

该割台主要由割刀夹持、摘穗、茎秆处理装置等关键部件组成,其主要工作原理如下。

1.1抓取茎秆阶段

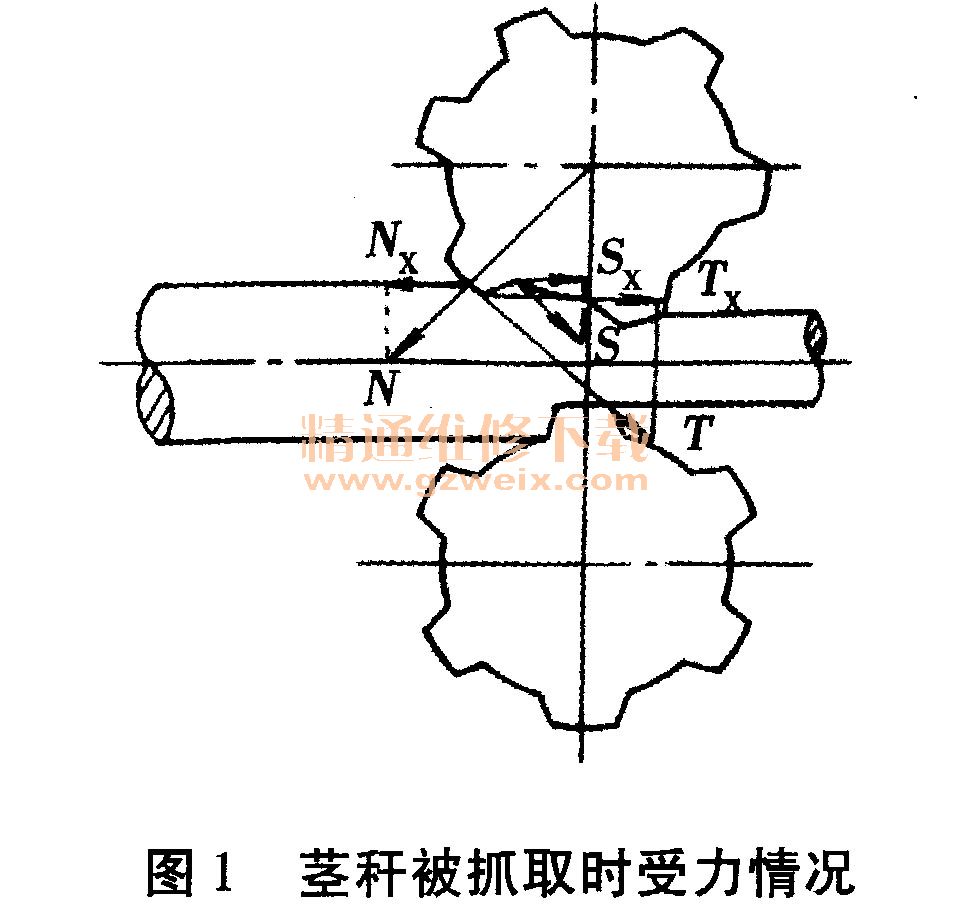

摘辊抓取茎秆阶段要求摘辊能够可靠地抓取不同直径的茎秆。摘辊的结构型式、茎秆的喂人方式及茎秆的物理机械特性等都影响着摘辊抓取茎秆的可靠性。茎秆由夹持输送链夹持,采用强制喂送来完成。摘辊的抓取茎秆段采用六棱直筋拉茎辊(图1)。以提高摘辊对茎秆的抓取能力。图中给出了茎秆被抓取时的受力情况,其中:N----摘辊作用于茎秆的法向反力;T----摘辊对茎秆的摩擦力;S----摘辊对茎秆的机械力。

由此可看出,摘辊抓取茎秆的条件为

Tx+Sx>Nx

式中Tx----T在水平上的分力;

Sx----S在水平上的分力;

Nx----N在水平上的分力。

要提高抓取能力,可加大摘辊直径或加大摘辊间隙。摘辊直径增大,将加大籽粒损失;摘辊直径太小,抓取能力降低,容易造成堵塞。摘辊间隙过小,将降低抓取能力,造成拉引茎秆困难,茎秆被严重辗压,完整性差,消耗功率增加。

1.2稳定辗压茎秆阶段

当茎秆根部进入两摘辊中心连线后,茎秆便被稳定辗轧拉引,开始作平面运动。即茎秆一边被摘辊拉引,一边作回转运动。

1.3摘穗阶段

当茎秆运动到果穗与摘辊接触时,即进入了摘穗阶段,由于果穗大端直径大于茎秆直径,果穗不能从摘辊间隙中通过而被摘落。摘穗时,穗柄的断裂部位与其强度和变形的特性有关。就整个穗柄来说,则以穗柄和果穗联接处的强度最低。根据测试,在玉米成熟期,穗柄的平均联结强度为504 N,而果穗和穗柄处的联结强度为342 N。

玉米的摘穗过程是比较复杂的,受诸多因素的影响,试验研究证明,摘辊凸爪对果穗大端的挤压和冲击是完成摘穗的主要原因。

1.4排茎秆阶段

当摘穗过程完成后,大多数茎秆已垂直于摘辊,与摘辊的线速度同速向后运动,最后脱离摘辊,进入茎秆处理系统,完成摘穗全过程。

1.5茎秆处理阶段

进入茎秆处理系统的茎秆根据其用途的不同,可以经过不同的处理装置进行处理:即可以集齐后整堆放铺;又可切碎后回收,从而增加秸秆的利用率;还可以粉碎成丝状后抛撒还田,以增加地力。

这样几种茎秆处理方案已经可以满足我国各地对秸秆用途的不同要求,也非常符合国家大力提倡的秸秆还田、过腹还田等新型秸秆处理办法。