·上一文章:大众新朗逸OBD灯点亮故障检修

·下一文章:购买二手拖拉机时要注意的事项

2 数控仿真加工的过程介绍

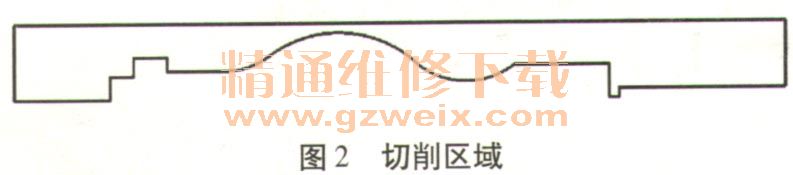

2.1切削区域的确定

由于所加工的轴类零件几何形状较为规则,因此,通过CAD软件设计加工的外轮廓部分,并对两端的尺寸进行适当地延长,与055 mm的圆钢形成闭合的切削区域,该区域即为粗、精加工需要去除的毛坯余量(如图2所示),打开轮廓编程按钮,依次确定轮廓形状部分和毛坯形状,最后确定进、退点位置,自动生成零件的粗、精加工轨迹。

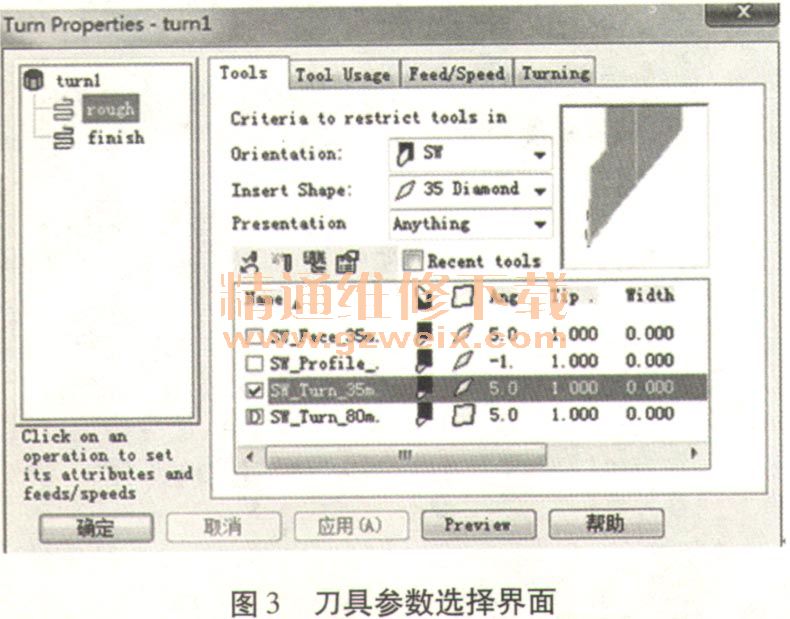

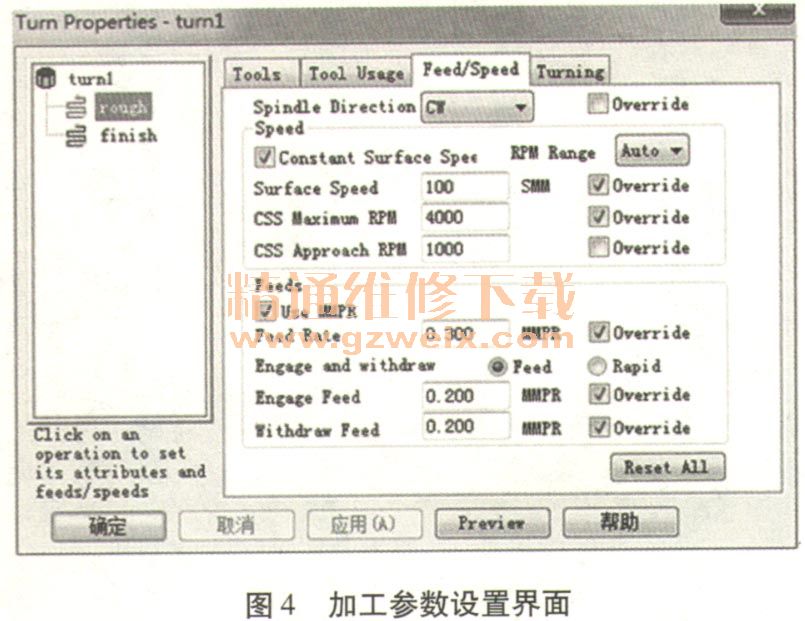

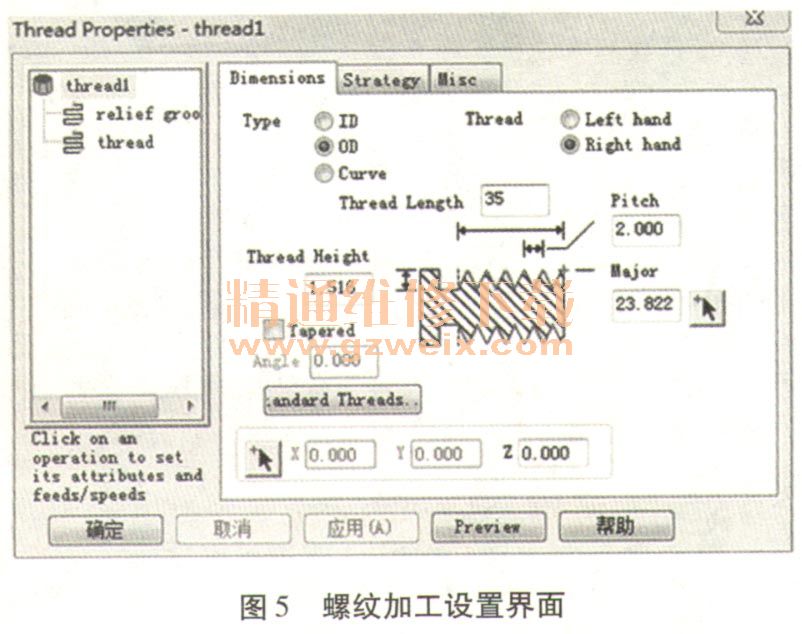

2.2切削参数的设置

利用仿真加工软件,对零件的参数、切削速度、进给速度、背吃刀量等主要参数进行设置并给定数值,以便于仿真加工的过程与实际生产加工过程更为接近,参数选择与设置界面如图3、图4、图5所示。

2.3数控仿真加工

将刀具轨迹、各项参数设置完成后,即可通过数控仿真软件验证程序的准确性,通过直观的观察粗加工和精加工过程是否存在问题或加工缺陷,来对编程的内容和细节进行适当的调整,其中粗加工仿真如图6所示,精加工仿真如图7所示。

3 结语

数控加工与传统的机械加工对操作者技能的考验方向是不同的,数控车床的加工对于不同的零件需要编制不同的程序,这对单件的产品加工可能并不适宜,但对于批量加工却是一劳永逸的事。因此,数控车床使用过程的工艺分析、编程与仿真是使用者必须熟练掌握的技能,对于提升数控车床的加工效率,减少零件的废品率都有十分重要的作用。