一辆行驶里程约6.8万km,搭载3.6 L水平对置发动机的斯巴鲁傲虎轿车,客户反映:在高速公路正常行驶时车辆突然熄火,通过观察发现燃油表显示大概还有2/5的燃油,但加入10 L燃油后,车辆就可以正常起动,这种现象反复出现过2次。

检查分析:维修人员接车后,在燃油箱内残存少量燃油的情况下进行路试,发现该车辆的故障现象与客户所反映的基本一致。

维修人员考虑到该车型的燃油箱采用了马鞍型设计,分为主、副2个燃油箱和1个油泵。对燃油箱进行检查,打开燃油箱后发现,主油箱内没有燃油,而副油箱还存储着少量的燃油,这说明副油箱的燃油无法被吸到主油箱当中去。维修人员检查了主、副燃油箱之间的管路连接以及油泵内部管路的连援,未发现任何问题。之后对燃油箱相关的线路进行了测量,也未发现异常。维修人员出于无奈,尝试更换燃油泵、副油箱浮子以及吸油管,希望可以发现问题的根源,但都未曾奏效。维修人员将此故障上报厂商,厂商下发了一款发动机控制系统的升级软件。

故障排除:对发动机控制单元的软件进行升级后试车,故障排除。

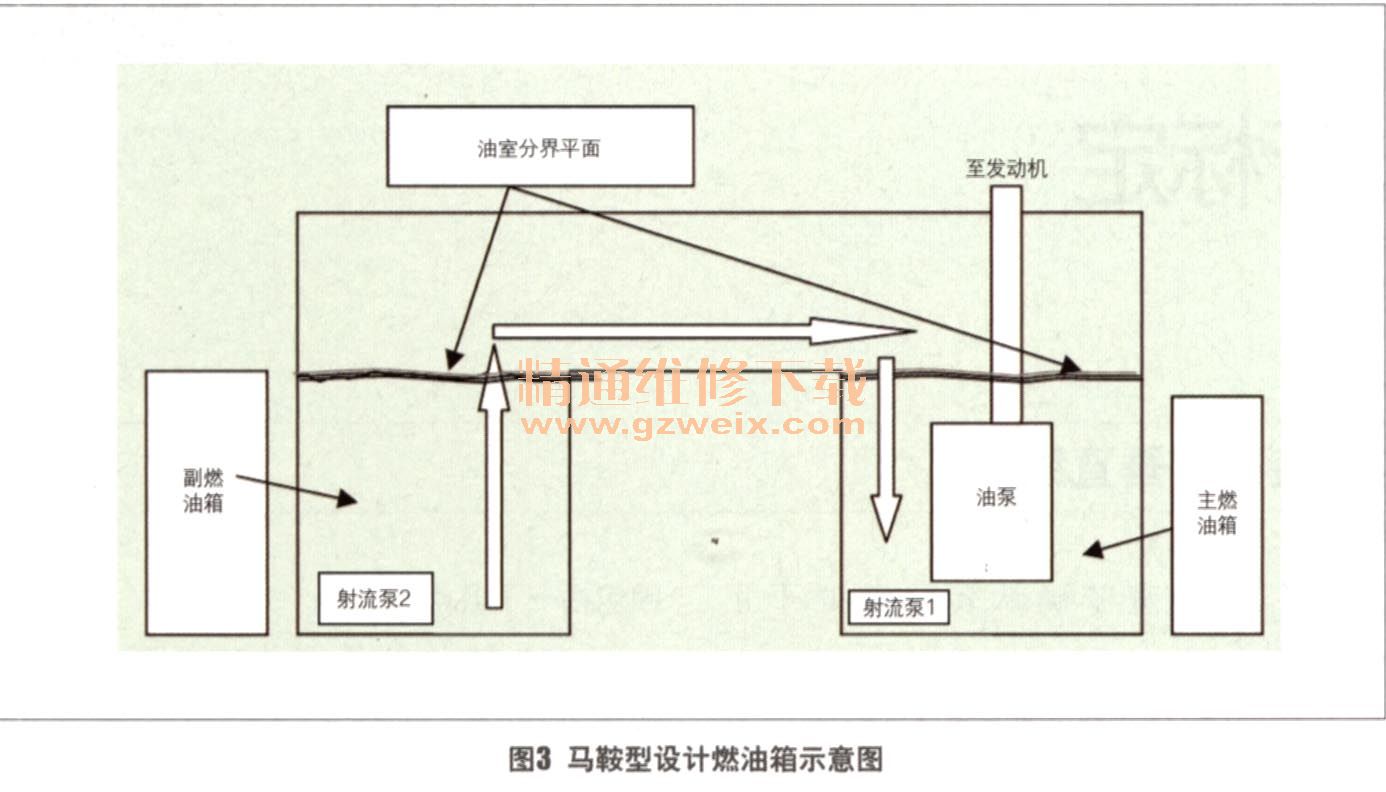

后驱车型为了避免后差速器的干扰,因此采用了主、副2个燃油箱和飞个油泵的马鞍型设计方式。以上2个案例都是关于主、副燃油箱设计以及由此带来的问题,下面笔者对该类型的燃油箱进行简要介绍。所谓燃油箱的马鞍型设计就是将燃油箱分为2个腔室(主、副燃油箱)和1个油泵(图3)。当燃油箱内的燃油低于油室分界线时,由于油泵设置在主燃油箱内,当主燃油箱内的燃油消耗到一定量时,就需要将副燃油箱中的燃油输送到主燃油箱内供给燃油泵。这里利用了射流泵(jetpump)----真空喷射泵的作用。通过燃油泵输送的燃油经过压力调节器调节后,多余的部分会返流回主燃油箱。而射流泵则在需要时将副燃油箱中的燃油泵到主燃油箱当中。

接下来我们回顾一下1个类是的案例。

故障1:中的2.5 L发动机采用了由发动机控制单元直接控制燃油泵继电器的设计。经过维修人员的检查,发现辅助输送软管与燃油滤清器总成之间的O形圈脱落,造成燃油从副燃油箱回到主燃油箱期间发生异常。当车辆在市区道路低速行驶时,由于发动机负荷不高且燃油泵单位时间内的供油量基本一致,供给发动机燃油喷射系统的燃油总量比较少,而回油量则较大,造成射流泵—真空喷射泵工作作用较大,燃油从副燃油箱到主燃油箱的流量较大,这在一定程度上弥补了因密封不良造成的异常。

当车辆在高速公路行驶时,由于发动机负荷大且燃油消耗量高,而燃油泵单位时间内的供油量是固定的,供给发动机燃油喷射系统的燃油总量较大,而回油量则较少,造成射流泵—真空喷射泵工作作用较小。如果发生辅助输送软管与燃油滤清器总成之间密封不良的现象,就会造成副燃油箱中的燃油不能及时输送到主燃油箱。等到主燃油箱中的燃油消耗殆尽,就会导致车辆熄火并且无法再次起动。

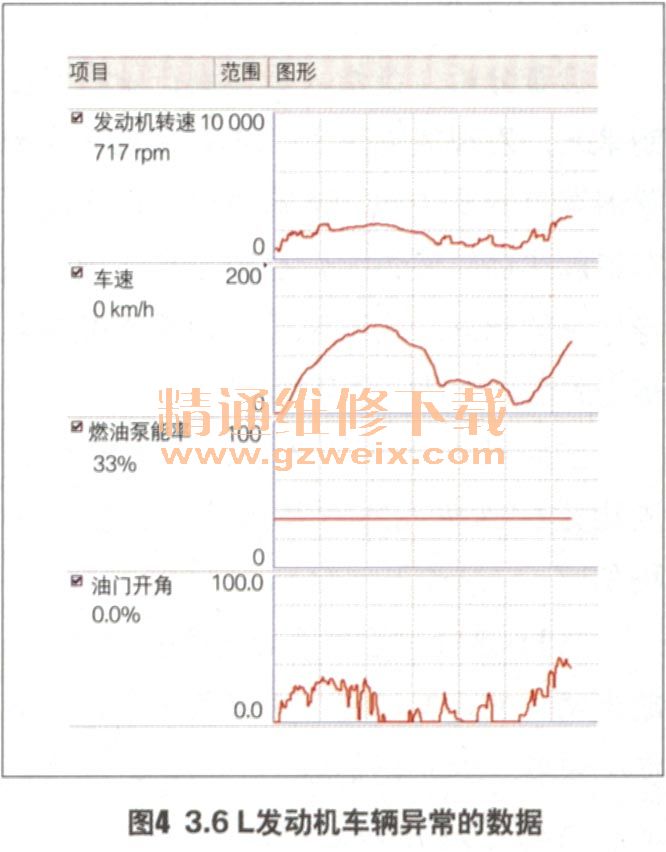

故障分析:实例中的3.6 L发动机的燃油泵控制是由发动机控制单元中的油泵控制模块来进行,用占空比信号来控制燃油泵电机电流的大小。维修人员经过仔细检查也未发现存在任何硬件故障。于是笔者让维修人员分别采集并保存了该车高、低速故障发生时发动机控制单元中燃油泵控制相关的数据流。维修人员发现,无论车辆处在哪种车速,显示的数据均是33%,燃油泵控制的数据流并未根据车速、发动机转速等因素而变化(图4)。

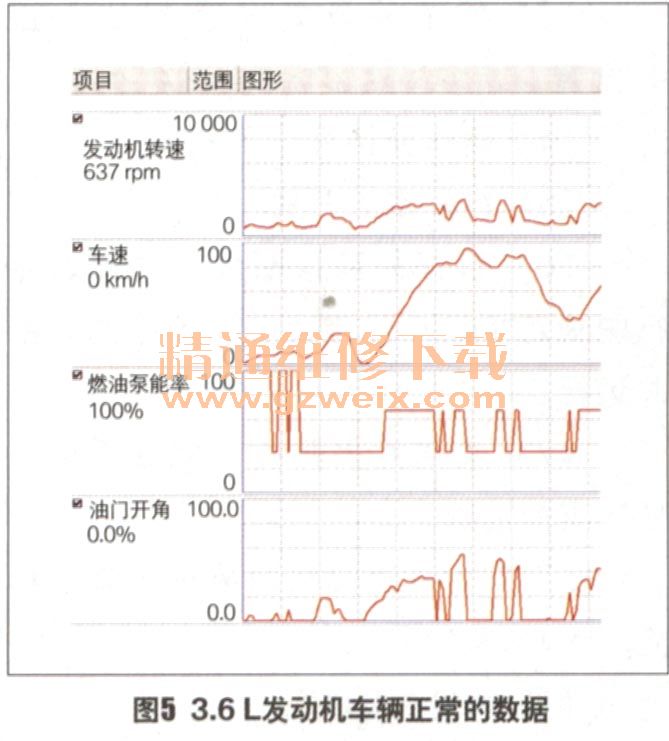

这下就豁然开朗了,该故障也是由于车辆在高速行驶时回油量不足,导致副燃油箱中的燃油不能及时输送到主燃油箱。经过笔者进一步了解发现,新疆、内蒙古等地区都曾出现过类似的故障。厂商在了解到该情况后,迅速发来了升级软件,当对发动机控制单元的软件进行升级后,故障就会排除。笔者要求维修人员分别采集并保存了发动机控制单元升级后的控制数据,燃油泵的控制数据果然随着节气门开度、发动机转速以及车速等因素的变化在0%~100%变化(图5)。

回顾总结:通过以上案例的解决过程,说明维修人员只有了解故障发生系统的原理和结构,才不会走弯路;要养成保存、使用数据流的好习惯,并逐渐形成数据流正确与否的判断经验,最终摒弃换件法这种不正确的方法;要把检查尽量做到细致,并提取出关键的数据,让厂商能够充分了解故障的相关情况,以便迅速制定出相应的解决方案。