2.3 刮臂噪声产生的主要原因及抑制方法

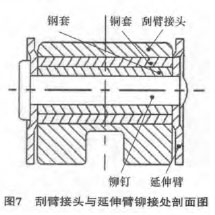

刮臂异响主要是接头与延伸臂的连接处异响( 图 7) 。 主要原因为铆钉铆接不紧, 存在间隙,发生相对滑动,在铆接时未加润滑脂, 造成钢套与铜套咬死, 在工作中铜套与刮臂接头发生相对转动, 由于接头为铸铝件, 强度低, 很快就会磨损, 造成刮臂异响。 最根本的方法是工艺控制, 在铆接时增设加注润滑脂的工序, 并将此处铆紧, 或将铜套换成品质更佳的自润滑轴承。

2.4 刮片噪声产生的主要原因及抑制方法

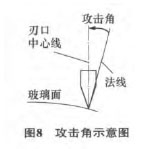

刮臂、 刮片产生的噪声是用户抱怨最多的问题。 刮片在风挡玻璃上刮刷雨水, 胶条与风挡玻璃产生摩擦, 风挡玻璃在半湿半干情况下, 胶条发出“吱吱” 声, 刮片翻边换向时发出 “咚咚” 声, 刮片刮刷不顺畅, 在玻璃上面跳动产生 “蹬蹬” 声。产生这些问题的主要原因为刮杆U形钩头与刮片连接处卡子松动, 间隙偏大; 胶条品质差(老化 、 硬化 、 硬度偏低 、 涂层脱落、 刃口不平等); 刮片压力过大, 压力分布不均; 攻击角 (图8) 不合理; 刮臂扭转角失准; 玻璃表面发涩, 存在混合油膜等。

1) 解决刮片异响问题, 首先需要在设计上考虑, 合理确定两个输出轴位置和角度至关重要。 输出轴的角度直接影响刮水器攻击角曲线 (图9) 的变化, 设计时应保证攻击角在+5°~-3°之间变化。同时, 需考虑攻击角曲线横向、 纵向及梯度变化,避免胶条角度变化过快, 胶条产生过大的扭曲, 使胶条在玻璃上运转平稳、 顺畅。 同时需要对刮臂压力进行合理的设定, 对胶条截面进行优化设计, 选用翻边声较小的结构, 对刮刷区域内风挡玻璃曲率半径、 拱高变化率、 截面相似度也需进行合理的设计, 对刮臂扭转角及公差、 胶条硬度、 刮臂与刮片配合处间隙进行合理的定义。

2) 其次, 胶条的材料、 配方的选择, 加工工艺也是影响刮片异响的重要原因之一, 因为胶条品质直接影响刮片的抗老化性、 耐臭氧性、 抗龟裂性及表面附着性。 刮片胶条通常采用的材料是天然橡胶NR和三元乙丙橡胶EPDM。 天然橡胶NR弹性大、抗撕裂性、 耐磨性和耐寒性好, 但是耐臭氧性差,易老化、 油化, 耐热性、 耐溶剂性差, 成本较低,目前被国内供应商普遍使用; EPDM耐化学性很好,耐臭氧、 耐老化性能优异, 但粘着性差, 硫化缓慢, 加工难度大, 成本较高, 主要为进口。

胶条的成型工艺主要有挤压成型和模压成型两种, 两种方式各有特点, 对刮片异响影响不大, 但胶条截面的尺寸设计, 对异响有很大影响, 目前通常采用的是T型和矩形截面, 矩形截面的性能更优异一些。

胶条的表面处理主要采用喷涂或卤化, 以降低摩擦系数, 采用聚四氟乙烯和石墨, 聚四氟乙烯的性能更好一些, 切割工艺主要影响刃口的平整性。胶条被制造出来后需要检查刃口是否有毛刺、 飞边, 还需在玻璃上测试是否有异响。

3) 另外在降低系统噪声方面, 普通刮片和无

骨刮片也有很大差异。 目前, 大多数车使用的刮片还是传统的有骨架式刮片, 此种结构不可避免地存在多个金属骨架, 多个压力点 (6个或8个), 不能很好地适应现代汽车大弧度的风挡玻璃。 在恶劣的气候环境下, 刮片连接部件会积攒灰尘、 泥沙等杂物, 造成部件转动不畅。 胶条在阳光暴晒下, 会出现老化、 硬化、 变形等情况, 使用时就会导致刮刷不理想、 水痕多、 摩擦噪声过大等问题。 无骨刮片可有效避免上述问题, 无骨刮片形状扁宽, 有遮阳防老化作用, 采用的是自适应弹簧钢片, 非常柔韧, 能很好地和风挡玻璃贴合, 均匀地分散压力,使得刮片各部分受力平衡, 沙砾、 泥土也不容易残留在上面。 总之, 相对于普通刮片而言, 无骨刮片在降低系统噪声方面优越很多。

此外, 刮片的使用保养不良、 使用过度也会使刮片产生异响。 玻璃上存在灰尘、 固体小颗粒、 路上溅的泥沙甚至昆虫的分泌物都会使胶条的刃口磨坏, 造成刮不干净, 异响。 玻璃表面发涩, 不平整, 存在油剂, 形成油膜, 都会造成胶条与玻璃的摩擦系数增大, 从而产生异常的声音。 用户应定期对刮片进行清洗, 擦除上面的灰尘, 清洗风挡玻璃, 在玻璃上有颗粒物的时候, 应用抹布擦出, 不要直接使用刮刷, 并应在6个月到一年的时间内换一次刮片。

3 结束语

刮水系统的噪声来源多种多样, 与系统结构、总成装配、 制造工艺、 尺寸控制、 胶条材料、 经验值等因素息息相关, 需要在设计、 试验、 生产、 验收等环节不断改善, 才能不断提升刮水系统的声音品质, 减少用户抱怨。