本文阐述再生制动的基本原理; 通过典型的再生制动系统结构, 说明再生制动与液压制动解耦原理, 以及实现最大化能量回收的控制策略。

电动汽车、 混合动力汽车、 燃料电池汽车, 其主要特征在于能够通过驱动电机 (此时以发电机模式工作) 将汽车的动能转化为电能, 最终存储于储能装置中以供下次的使用, 即再生制动。 再生制动技术提高了燃油经济性, 是增加纯电动汽车续驶里程的有效手段之一。

再生制动系统由再生制动与液压制动组成, 需要对再生制动力与液压制动力进行合理的分配, 才能达到制动系统的稳定性与回收更多制动能量的目的。

本文通过典型的再生制动系统结构, 说明再生制动与液压制动解耦原理, 以及实现最大化能量回收的控制策略基础。

1 再生制动系统

1.1 再生制动系统结构

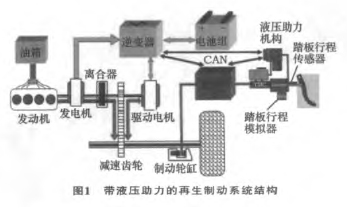

如图1所示, 该系统与传统制动系统主要区别在于增加了驱动电机、 逆变器、 电池包、 液压助力机构、 踏板行程传感器、 踏板行程模拟器。

制动过程中驱动电机用于发电并产生制动力矩; 逆变器用于将低压直流电逆变为高压直流电;电池包用于存储电能; 液压助力系统作为液压调节机构, 用于提供液压制动力; 踏板行程传感器用于检测制动踏板的踩踏行程; 踏板行程模拟器用于模拟踩踏制动踏板时的踩踏感觉。

1.2 再生制动与液压制动解耦原理

1.2.1 解耦的必要性

传统制动系统的制动过程为: 当驾驶员踩下制动踏板时, 制动踏板连接杆直接推动制动主缸内的液压油至各个制动轮缸, 从而产生液压制动力进行制动。 若以此制动系统为基础构建再生制动系统,制动过程中其液压制动系统时时参与, 造成在较小的制动强度区域 (0~0.15) 内, 电机回收的能量减少, 无法做到最大化能量的回收。 所以, 为做到最大化的能量回收, 必须将液压制动与再生制动解耦。

1.2.2 解耦的原理

根据图1所示结构, 驾驶员踩下制动踏板时,制动踏板连接杆将主缸内的液压油推进至踏板行程模拟器, 用于模拟踏板感觉。 液压制动力的大小则是由整车控制与制动控制器根据制动需求控制液压助力机构提供。 即实现了液压制动与再生制动的解耦。

2 最大化能量回收策略基础

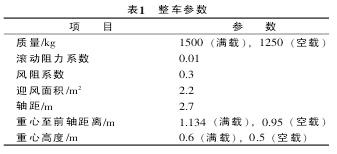

为了实现最大化能量的回收, 除结构上实现液压制动与再生制动结构外, 还需要对液压制动力与再生制动力, 以及前后轴的制动力进行合理的分配。 以下论述中所用整车参数如表1所示。

2.1 液压制动力与再生制动力的分配

液压制动力与再生制动力的分配主要分为3种情况: ①再生制动提供所需制动力; ②再生制动力与液压制动力共同提供所需制动力; ③液压制动提供所需制动力。

2.1.1 再生制动提供所需制动力

为确定完全由再生制动提供的制动力大小, 需要明确各种典型工况下的制动能量在制动强度范围内的分布。 表2为各种典型工况下, 最大制动强度与制动能量在制动强度小于0.15区间内的分布。

ECE-15工况下 , 只需一台能够提供制动强度为0.15的电机就足够了, 即在制动强度小于0.15的情况下完全依靠再生制动提供制动力; New York工况下, 制动强度在小于0.27的区间内完全由再生制动提供制动力, 但这对电机性能的要求就更高。 其余工况的分析类似。

2.1.2 再生制动与液压制动共同提供所需制动力

在实际驾驶过程中由于路况的变化, 制动强度会出现较大的波动, 例如在紧急制动时, 制动强度更会达到0.8。

当制动过程中所需制动强度大于电机本身所能提供的最大制动强度时, 则需要液压制动与再生制动同时工作。 此时为保证最大化回收能量, 液压制动只提供实际所需制动强度与电机所能提供最大制动强度的差值。