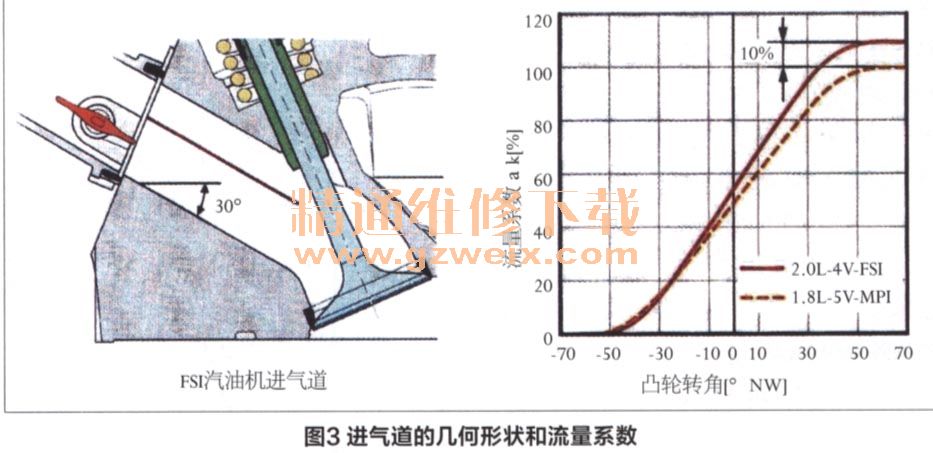

由于总体结构设计的需要,汽缸盖采用了进排气门不对称布置的45。气门夹角,其主要设计特点是:①采用滚轮式摇臂和内装式液压挺柱,实现免维修和低噪声的气门传动,并减小了汽缸盖的宽度(特别适用于V型发动机);②进气道倾斜角300(见图3);③进气道直径41mm,获得了高的充气效率,并能产生必需的滚流;④汽缸盖螺栓间距保持不变,并决定重新开发有利于降低成本的整体式汽缸盖;⑤冷却热负荷高的气门间鼻梁区域的冷却水套,机油通道具有足够的横截面积,并具有从汽缸盖向下回油的通道。

该机的汽缸盖采用AISiMg(Cu)10Wa合金材料硬模铸造而成,除了冷却水套泥芯采用热芯盒制造外,其余的全都采用冷芯盒制成,开发出了适用于燃油分层直接喷射燃烧过程的汽缸盖铸造方案,特别是在气道泥芯脚定位精度和燃烧室表面轮廓形状误差等方面比进气道喷射燃烧过程的要求要高很多,因此汽缸盖毛坯燃烧室和气道的位置要100%进行测量。其余模具的轮廓形状与CAD数据进行比较,然后再在发动机厂的柔性加工设备上进行加工,其中进排气道则采用一种可控制的仿形铣刀加工,并在进气道中铣出安装产生滚流的气道隔板槽,将进气道按4:6的比例分隔成上下两部分。从图3可以清楚地看出进气道设计的高品质,这是4气门燃油分层直接喷射发动机获得优良的混合汽均质化和良好抗爆性的前提条件。

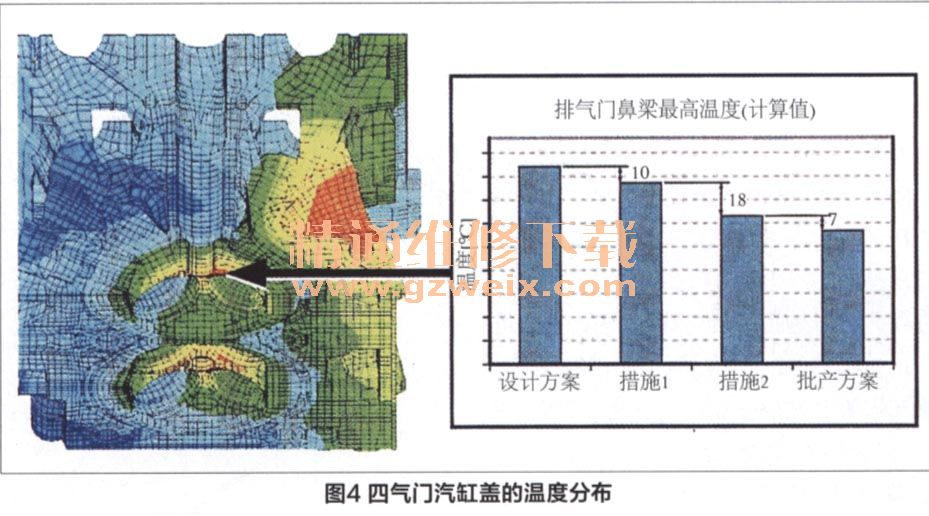

两个进气门的直径为33.85mm,基本上是由火花塞的中央位置、喷油器穿入燃烧室位置和82.5mm汽缸直径所决定的。因此,在方案设计时就已经进行了汽缸盖温度分布的计算,以便首先了解排气侧的气门鼻梁区的最高温度,并采取让冷却水套尽量靠近该部位的设计措施来进行优化,最终使得排气门鼻梁区域的最高温度降低了35℃(见图4)。

除此之外,燃烧室的热耐久性和抗热冲击耐久性都取决于硬模铸造,金相组织中树枝状晶体的形状和尺寸对此起着决定性的作用,这一点同样也适用于未来的废气涡轮增压发动机。

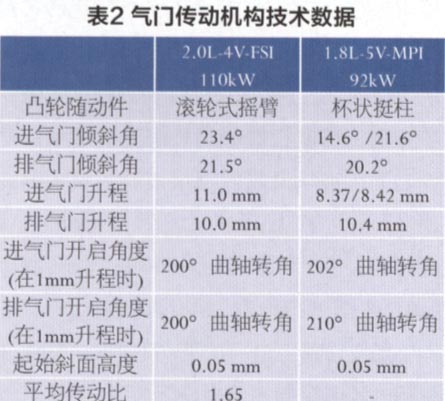

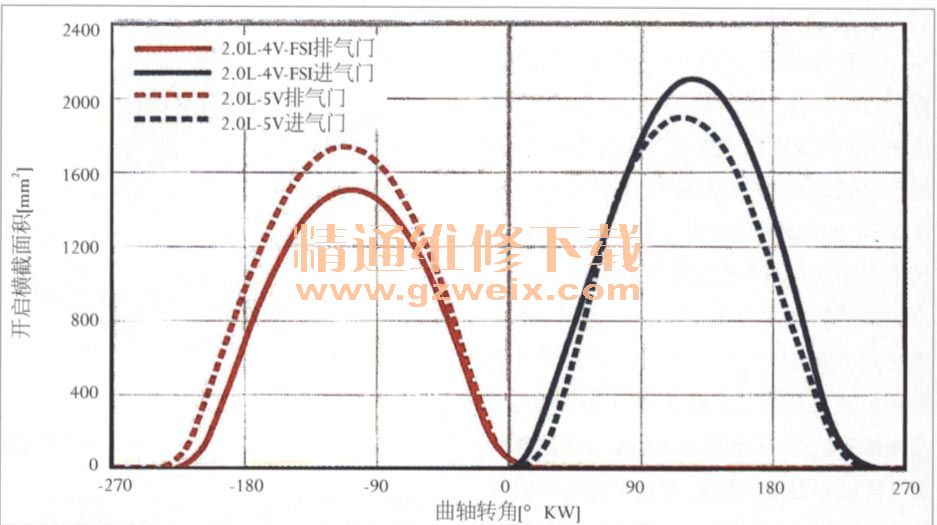

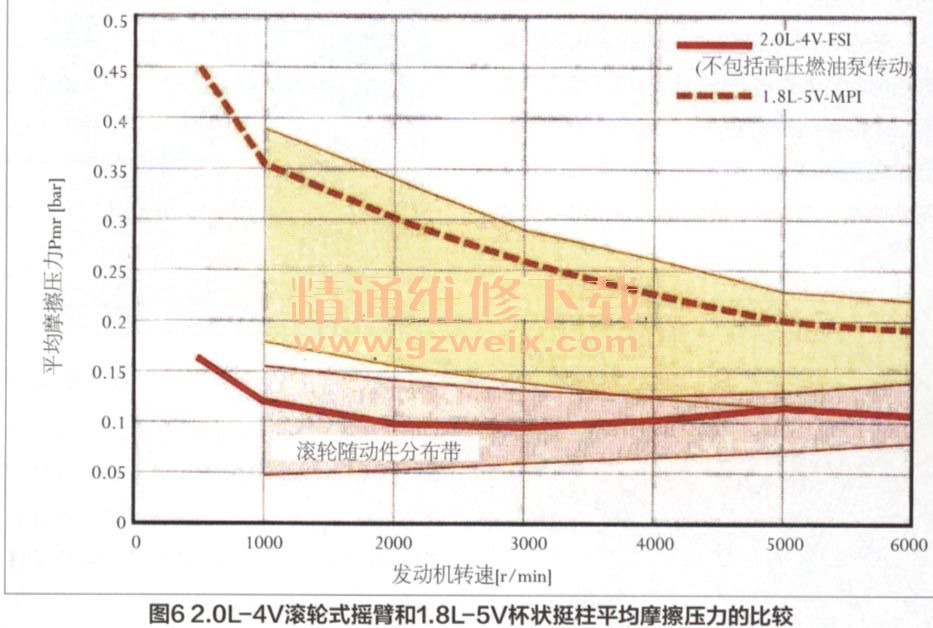

气门传动机构的数据及其与5气门汽缸盖的对比见表2和图5。从所提供的技术数据可以看出,与5气门汽缸盖相比,4气门汽缸盖的进气门具有较大的升程和开启横截面积,并且因采用滚轮随动件而具有较小的摩擦,因此即使带有驱动高压燃油泵的二级链传动,其平均摩擦压力仍处于分布带的下部范围(见图6),这是通过仔细确定链条涨紧器、缩小链轮齿距公差范围和凸轮轴轴承盖梯子形框架的精确定位等措施降低摩擦而达到的。虽然采用滚轮式摇臂使侧向推力有所提高,但为了获得较大的进气道横截面积,因此进气门导管尺寸相对比较短,并采用粉末冶金材料制成。排气门导管也采用粉末冶金材料制成,在全负荷排气温度提高的情况下,有助于减少磨损和提高可靠性。滚轮式摇臂的质量已经优化,为了降低成本并采用钢板冲压而成。

该机型的进排气凸轮轴都采用装配式凸轮轴,与铸造凸轮轴相比,其质量减轻了1.2kg。其凸轮、轴端件、链轮和传感器信号轮等所有零件都是成型后压配在芯轴上的。

叶轮式凸轮轴相位调节器、链条涨紧器和润滑高压燃油泵凸轮的机油喷嘴机油压力供应的问题不太容易解决。为了确保叶轮式凸轮轴相位调节器的调节功能,并保证具有高的调节速度,同时避免出现高的机油压力峰值,在汽缸盖中单独为凸轮轴相位调节器设置了一条机油供应通道,并开发了一种片式机油止回阀。

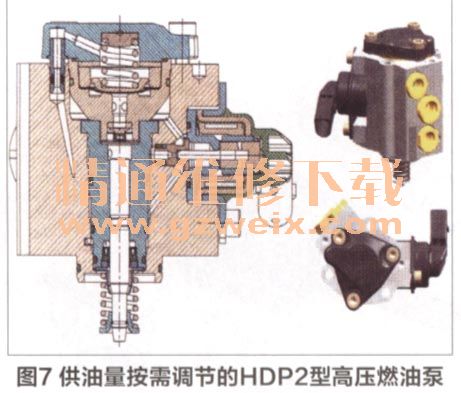

图7示出了供油量可按实际需要调节的HDp2型高压燃油泵的横剖面。与传统的多柱塞燃油泵相比,这种燃油泵具有较轻的质量、较小的外形尺寸和较高的效率。

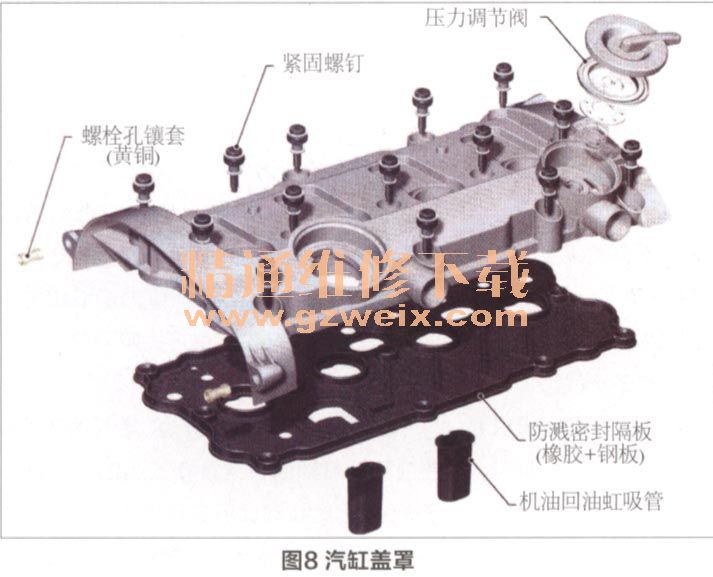

该机型采用了整体式凸轮轴轴承盖梯形框架,与单个凸轮轴轴承盖相比,虽然质量、零件成本和汽缸盖总成的高度都略有增加,但是在汽缸盖噪音和汽缸盖罩的密封性(避免了三面阶梯形密封)等方面都具有明显的优越性。这种整体式凸轮轴轴承盖梯子形框架采用AISi12Cui铝合金材料压铸而成,其上方有一块表面喷涂乙烯脂-2-氯乙烯醚-橡胶(ACM)的防溅隔板,它直接集成在汽缸盖罩上。汽缸盖罩采用35%玻璃纤维加强尼龙66(PA6.6 GF35)制成,其上集成有紧固螺钉、迷宫式机油分离器、虹吸管、曲轴箱通风压力调节器和机油密封盖等(见图8)。

值得一提的是,该机型根据获得最佳功能和最低成本的原则,为汽缸盖及其单个部件和零件运用了完全不同的密封方案,分别是:①整体式凸轮轴轴承盖梯形框架与汽缸盖之间采用液态厌氧胶密封;②汽缸盖罩模块壳体与汽缸盖之间采用单层双卷边网状压力密封带;③汽缸盖密封垫采用带固定层和表面涂层的多层密封垫片。

与5气门汽缸盖方案相比,该机型的4气门汽缸盖为优化高压喷油器的位置、火花塞的中央布置和通过选择气门夹角优化燃烧室提供了很多结构设计上的自由度,从而能够获得优良的空气引导燃烧过程,降低了制造成本,减轻了发动机总质量(减轻1.2kg),并汽缸盖上的摩擦降低了40%-60%。