第四节 手动变速器操纵机构

变速器操纵机构的功用是使驾驶人能够根据道路情况准确可靠地挂上或摘下变速器某个档位,以保证汽车安全行驶。

变速器操纵机构按距离驾驶人座位的远近,可以分为直接操纵机构和远距离操纵机构。

一、直接操纵式

如果变速器布置在驾驶人座位附近,则变速杆可以从驾驶室底板伸出,由驾驶人直接操纵。这种操纵机构称为直接操纵机构。它一般由变速杆、拨块、拨叉、拨叉轴以及安全装置等组成,多集装于变速器上盖或侧盖内,结构简单,操纵方便。

1.换档机构

直接操纵式的变速器布置在驾驶人座椅附近,变速杆由驾驶室底板伸出,驾驶人可以直接操纵,如图21所示,解放CA1091中型货车六档变速器操纵机构就采用这种形式。这种形式多用于发动机前置后轮驱动的车辆。

拨叉轴7、8、9和10的两端均支承于变速器盖的相应孔中,可以轴向滑动。所有的拨叉和拨块都以弹性销固定于相应的拨叉轴上。三、四档拨叉2的上端具有拨块。拨叉2和拨块3、4、14的顶部制有凹槽。变速器处于空档时,各凹槽在横向平面内对齐,叉形拨杆13下端的球头即伸入这些凹槽中。选档时可使变速杆绕其中部球形支点横向摆动,则其下端推动叉形拨杆13绕换档轴11的轴线摆动,从而使叉形拨杆下端球头对准与所选档位对应的拨块凹槽,然后使变速杆纵向摆动,带动拨叉轴及拨叉向前或向后移动,即可实现挂档。例如,横向摆动变速杆使叉形拨杆下端球头深入拨块3顶部凹槽中,拨块3连同拨叉轴9和拨叉5即沿纵向向前移动一定距离,便可挂入二档;若向后移动一段距离,则挂入一档。当使叉形拨杆下端球头深入拨块14的凹槽中,并使其向前移动一段距离时,便挂入倒档。

各种变速器由于档位数及档位排列位置不同,其拨叉和拨叉轴的数量及排列位置也不相同。

2.操纵机构的安全装置

为了保证变速器在任何情况下都能准确、安全、可靠地工作,其操纵机构必须设置安全装置。它包括自锁、互锁和倒档锁装置。对于六档变速器,还应设置选档锁装置。

换档过程中,若操纵变速杆推动拨叉前、后移动的距离不足时,则滑动齿轮(或接合套)与相应的齿轮(或接合齿圈)将不能在全齿宽上啮合,因而影响齿轮的寿命。即使达.到全齿宽啮合,也可能由于汽车振动或其他原因,使滑动齿轮(或接合套)自动产生轴向移动,因而减少了齿的啮合长度,甚至完全脱离啮合(即自动脱档)。为防止变速器自动脱档,并保证齿轮(或接合齿圈)以全齿宽啮合,应在其操纵机构中设置自锁装置。

若变速杆能同时推动两个拨叉,则可能同时挂入两个档位。由于两个档位的传动比不同,必将造成齿轮间的机械干涉,变速器将无法工作甚至损坏。为了防止变速器同时挂入两个档位,必须在操纵机构中设置互锁装置。

汽车行进中若误挂倒档,变速器轮齿间将发生极大冲击,导致零件损坏。汽车起步时若误挂倒档,则容易出现安全事故。为防止误挂倒档,在操纵机构中应设置倒档锁装置。

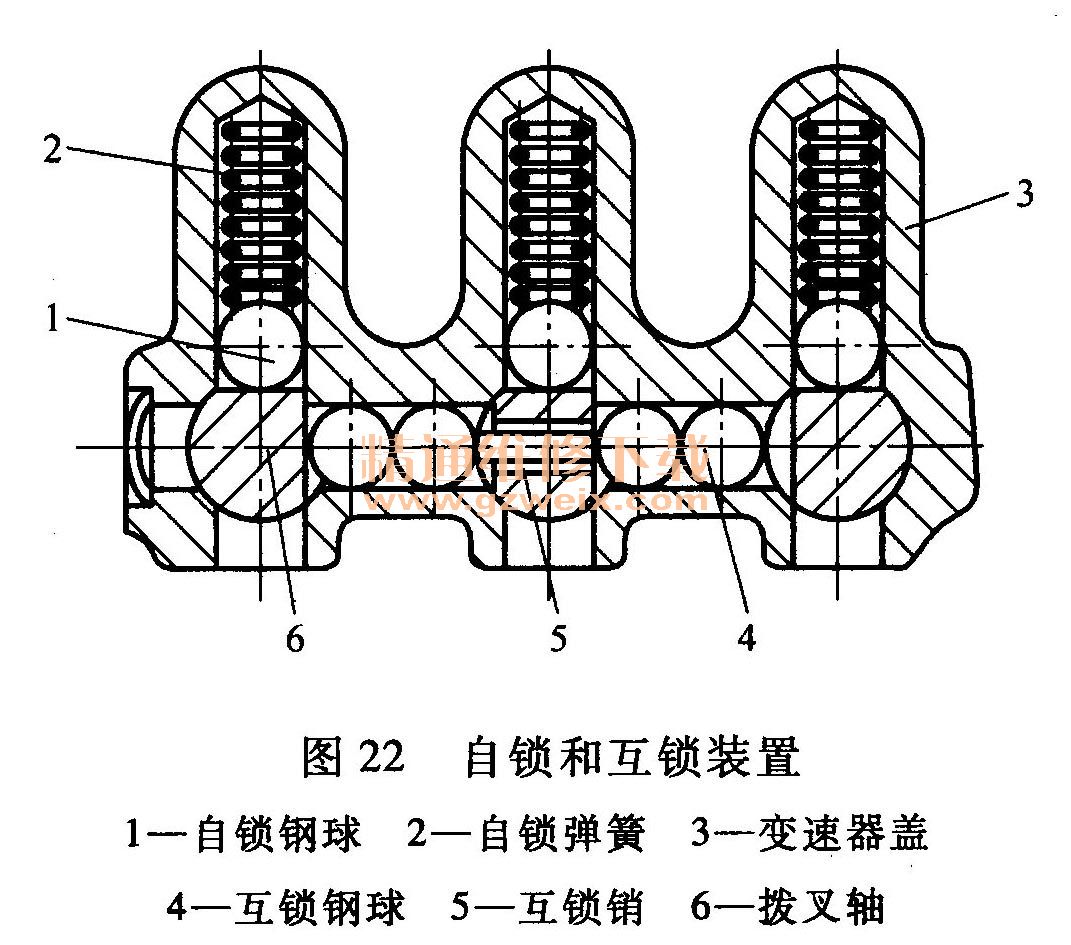

(1)自锁装置 自锁装置用于防止变速器自动脱档或挂档,并保证轮齿以全齿宽啮合。大多数变速器的自锁装置都是采用自锁钢球对拨叉轴进行轴向定位锁止,如图22所示,在变速器盖中钻有三个深孔,孔中装入自锁钢球和自锁弹簧,其位置正处于拨叉轴的正上方,每根拨叉轴对着钢球的表面沿轴向设有三个凹槽,槽的深度小于钢球的半径。中间的凹槽对正钢球时为空档位置,前边或后边的凹槽对正钢球时则处于某一工作档位置,相邻凹槽之间的距离保证齿轮处于全齿长啮合或是完全退出啮合。凹槽对正钢球时,钢球便在自锁弹簧的压力作用下嵌入该凹槽内,拨叉轴的轴向位置便被固定,不能自行挂档或自行脱档。当需要换档时,驾驶人通过变速杆对拨叉轴施加一定的轴向力,克服自锁弹簧的压力而将自锁钢球从拨叉轴凹槽中挤出并推回孔中,拨叉轴便可滑过钢球进行轴向移动,并带动拨叉及相应的接合套或滑动齿轮轴向移动,当拨叉轴移至其另一凹槽与钢球相对正时,钢球又被压入凹槽,驾驶人具有很强的手感,此时拨叉所带动的接合套或滑动齿轮便被拨入空档或被拨入另一工作档位。

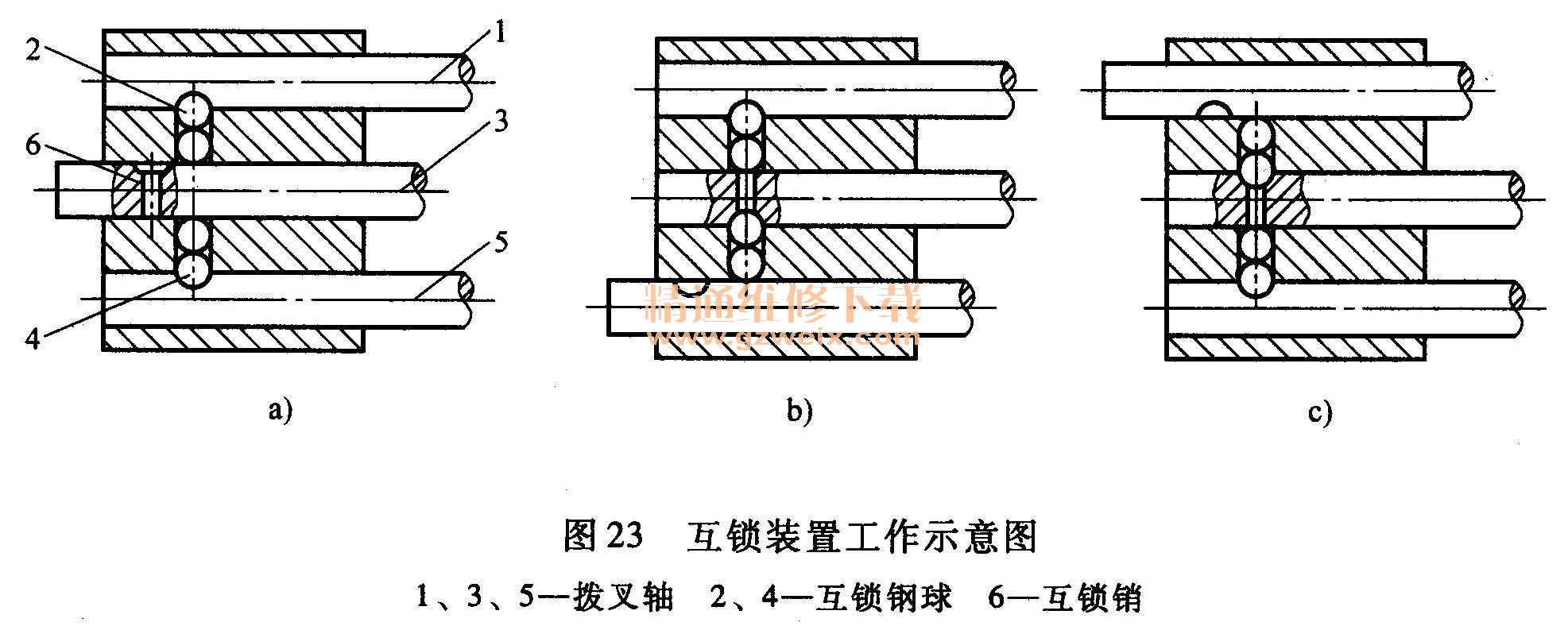

(2)互锁装置 图23所示的互锁装置是由互锁钢球4和互锁销5组成的。每根拨叉轴朝向互锁钢球的侧表面上均制出一个深度相等的凹槽。任一拨叉轴处于空档位置时,其侧面凹槽都正好对准互锁钢球4。两个互锁钢球直径之和正好等于相邻两轴表面之间的距离加上一个凹槽的深度。中间拨叉轴上两个侧面凹槽之间有孔相通,孔中有一根可以移动的互锁销5,销的长度等于拨叉轴的直径减去一个凹槽的深度。

互锁装置用于防止同时挂上两个档位。互锁装置的工作情况如图3-23所示,互锁装置由互锁钢球和互锁销组成。

当变速器处于空档时,所有拨叉轴的侧面凹槽同互锁钢球、互锁销都在一条直线上。当移动中间拨叉轴3时,如图23a所示,轴3两侧的内钢球从其侧凹槽中被挤出,而两外钢球2和4则分别嵌入拨叉轴1和轴5的侧面凹槽中,因而将轴1和轴5刚性地锁止在其空档位置。若欲移动拨叉轴5,则应先将拨叉轴3退回到空档位置。于是在移动拨叉轴5时,钢球4便从轴5的凹槽中被挤出,同时通过互锁销6和其他钢球将轴3和轴1均锁止在空档位置,如图23b所示。同理,当移动拨叉轴1时,则轴3和轴5被锁止在空档位置,如23。所示。由此可知,互锁装置工作的机理是当驾驶人用变速杆推动某一拨叉轴时,自锁止其余拨叉轴,从而防止同时挂上两个档位。

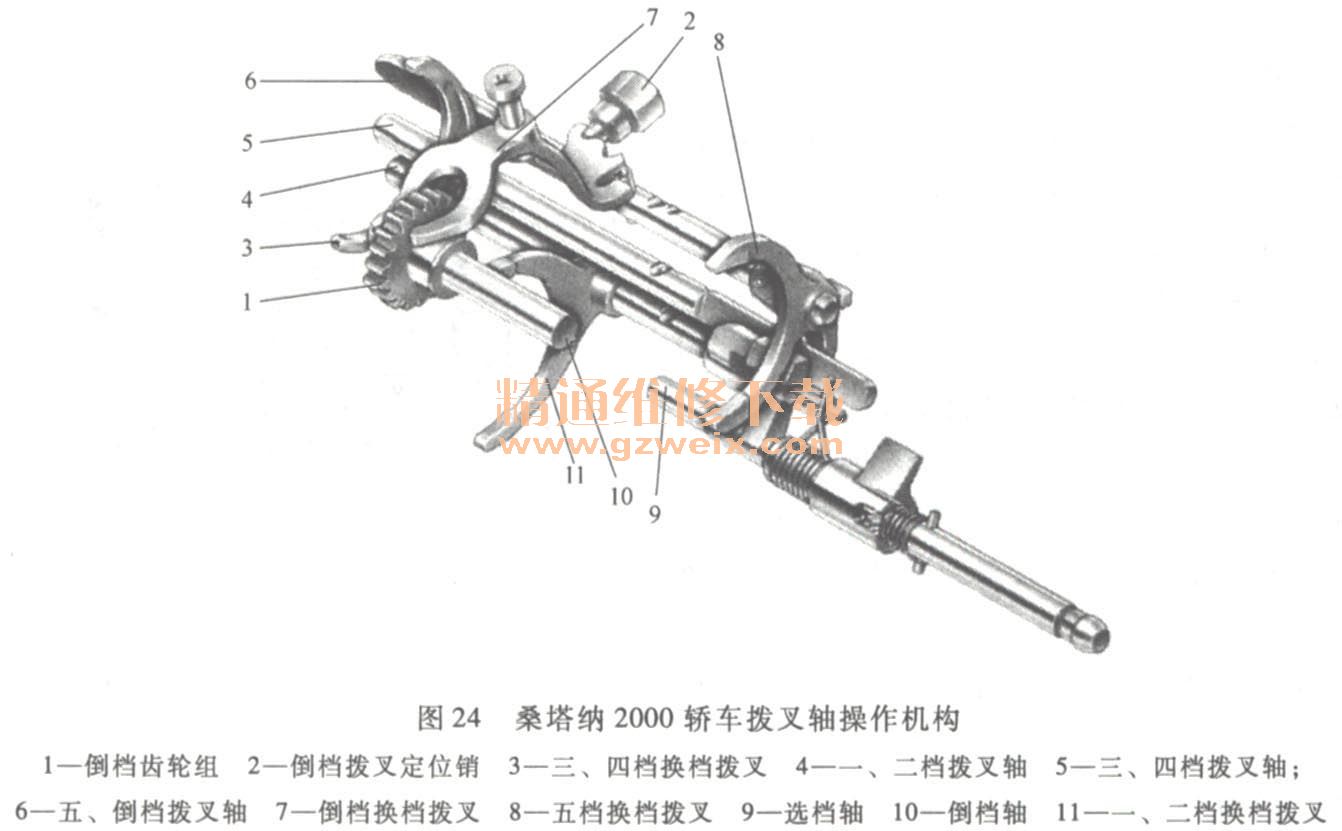

(3)倒档锁装置倒档锁装置用于防止误挂倒档,图24所示为桑塔纳2000轿车拨叉轴操作机构,该变速器的倒档锁机构是在变速杆的支承处设置限位块(即倒档锁块),当驾驶人想挂倒档时,应先压下变速杆,必须用较大的力使倒档拨叉定位销2离开限位位置,再向右摆动变速杆至极限位置,拨动倒档齿轮组进行换档。由此可见,此限位块可起到防止误挂倒档的作用,以防误挂倒档。

二、远距离操纵式

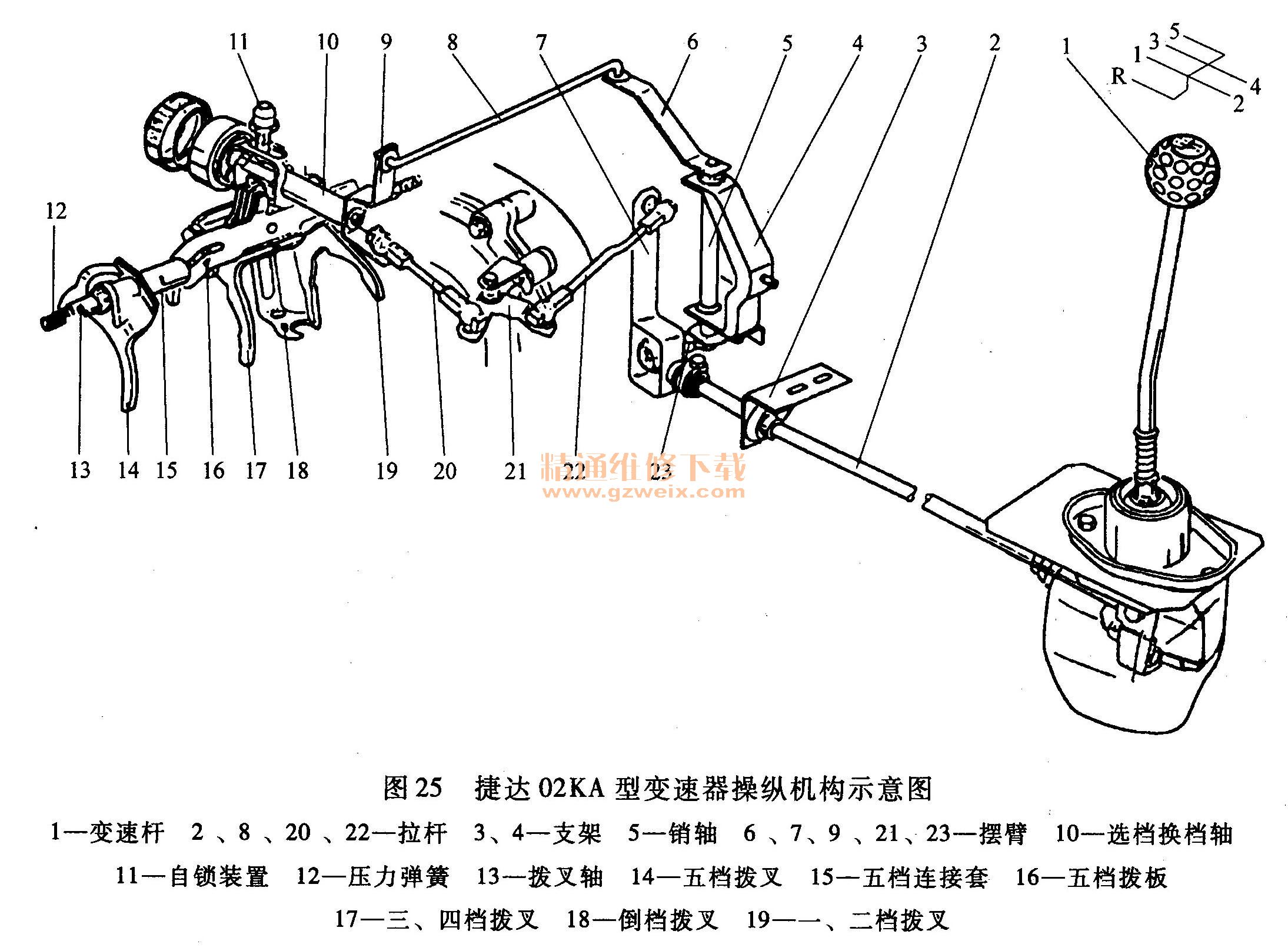

当变速器在汽车上布置的位置离驾驶人座位较远时,则需要在变速杆与拨叉等内部操纵机构之间加装一套传动机构或辅助杠杆(即外部操纵机构)进行操纵。这种操纵机构称为远距离操纵机构(或间接操纵机构)。为保证换档准确可靠,该操纵机构应有足够的刚度,而且各连接件间隙不能过大,否则换档时手感不明显。它多用于轿车和轻型平头汽车上。

图25所示为捷达轿车02 KA型变速器的操纵机构。其外部操纵机构是由变速杆以及拉杆、摆臂、销轴等组成的。选档时,横向摆动变速杆1,其下端带动拉杆2摆动,摆臂7摆动带动拉杆22移动,摆臂21绕支点转动,通过拉杆20使选档换档轴10作轴向移动进行选档;然后纵向推动变速杆上端,使其下端带动拉杆2作纵向运动,带动固定在销轴5上的摆臂23摆动,摆臂6的摆动拉动拉杆8,通过摆臂9使选档换档轴转动进行换档。

02 KA型变速器的内部操纵机构由一根拨叉轴13、一根选档换档轴10和拨叉14、17、18、19等组成。拨叉轴的两端支承在壳体的孔中,孔中装有压力弹簧12。一、二档拨叉19和三、四档拨叉17的上部制有凹槽,五档拨叉14因距离较远,通过连接套15与五档拨板16(制有凹槽)相连,它们均套在拨叉轴上。倒档拨叉18上端的凸起卡在倒档拨板的槽下端叉形结构松夹着倒档中间齿轮。空档时拨叉17、19、拨板16以及倒档拨板的凹槽处于一平面上,选档时选档换档轴10带动变速杆(见图25)作轴向移动选择拨叉,再转动选档换档轴,通过花键连接的变速杆拨动拨叉沿拨叉轴的轴线方向移动,从而实现挂档。换档拨叉轴在摩擦力的作用下随拨叉一起轴向移动,待挂上档后摩擦力消失,拨叉轴就在弹簧的作用下返回原始位置。在换档过程中拨叉与拨叉轴之间没有相对运动,因此减少了摩擦噪声。当变速杆选择五档拨板的凹槽时,转动选档换档轴通过五档拨板及其连接套推动拨14右移,挂入五档。欲挂倒档时,变速杆通过倒档拨板拨动倒档拨叉18使其绕自身轴线摆动,其下端叉形结构带动倒档中间齿轮向左移动,挂入倒档。

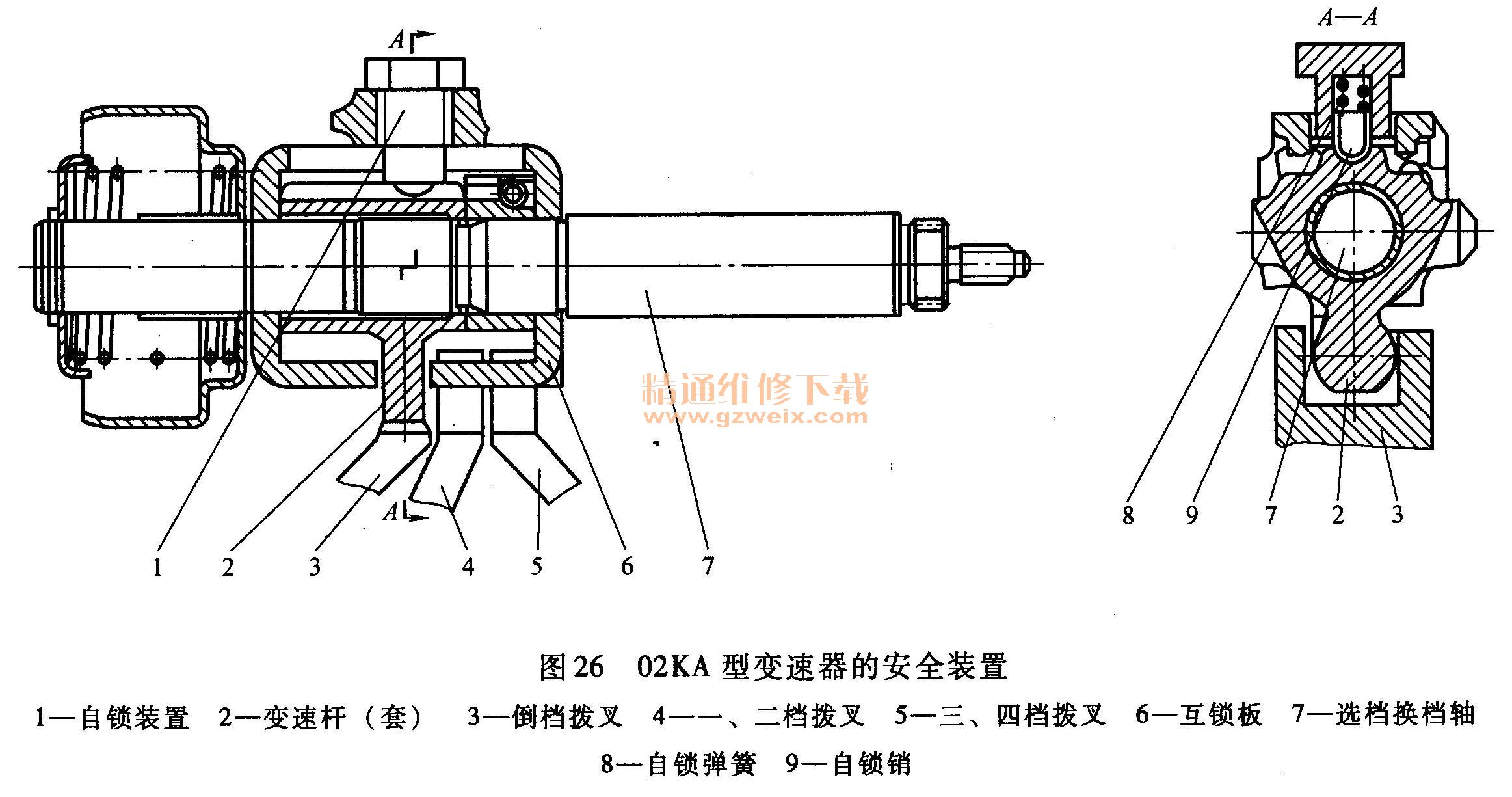

02 KA型变速器的安全装置如图26所示。自锁装置1安装在变速器壳体的孔中。变速杆(套)2的上表面加工出3个轴向槽。自锁销9在弹簧8的弹力作用下,下端球面卡在变速杆(套)的槽里阻碍其转动,防止跳档。换档时,选档换档轴7通过花键带动变速杆(套)一起转动,上表面的棱依靠斜面产生向上的推力,将自锁销和弹簧压入孔中,方能转动一个角度,实现换档。

在选档换档轴7上套着互锁板6,它的下部卡在各拨块的凹槽里。空档时,变速杆2位于互锁板的槽里;选档时,选档换档轴推动互锁板和变速杆一起轴向移动选择拨块;换档时,选档换档轴转动带动拨叉移动进行换档,同时拨叉的尾部(拨叉凹槽的一侧)进入互锁板的槽中,填补变速杆转动留出的空间。若要换档,必须转动选档换档轴7使之回到空档位置,才能重新选档。由于互锁板的凹槽只能容纳一个拨叉尾部的厚度,因此不可能有两个拨叉尾部同时进入互锁板的凹槽,即不可能有两个拨叉同时移动,从而防止了同时挂入两个档位。