汽车交流发电机将从发动机处获得的动力变换成电能,供给蓄电池充电与电负荷用能量,因此,提高发电效率,降低发动机的驱动力矩,就可以减少燃油的消耗。在市场激烈竞争与环保法规逐年加严的形势下,近些年来,出于节能的想法,交流发电机以及汽车附件开展电动化,发电机的输出电流进一步增加,如何提高发电机的效率也出现了一些难点。

1 提高交流发电机的效率

1.1定子绕组采用扁铜线

提高交流发电机效率的一项上策是降低定子绕组的电阻,由此减少铜损。传统交流发电机采用的是将多根圆漆包线一次嵌入到电枢槽的工艺,因而无法提高槽内漆包线的槽满率。与此相比,将扁铜线整齐嵌入到电枢槽中可使槽满率获得飞跃地提高,而且降低了定子绕组的电阻。如图1所示。

1.2采用卷圆式定子铁心总成

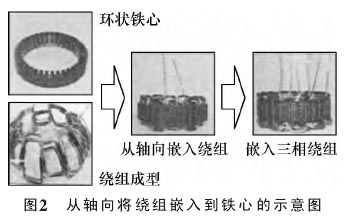

影响汽车交流发电机效率的最大因素是定子绕组总成的铜损。以S公司为例,老产品6G系列发电机的铜损约占总损耗的67%。要想降低定子绕组总成的铜损,最有效的方法是尽可能有效利用定子绕组的占地,即增大绕组的截面积。也就是说,最有效的方法是提高定子绕组总成的槽满率(∑铜线截面积/定子绕组的占地)。以上面提到的6G系列发电机为例,只对嵌入定子槽内的铜线部分加以整形,就开发出了槽满率得到提高的8G系列发电机。但是,在生产过程中,需要从轴向将绕组嵌入到铁心中,所以、槽满率的提高是有一定限度的。如图2所示。

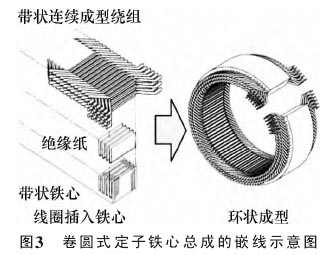

为此,融合了8G系列发电机采用的整形技术与所开发的卷圆式定子绕组制造技术,又开发出了9G系列发电机。生产这种定子绕组总成时,与以前首先制造成环状定子铁心不同的是:先制成条状的定子铁心,再将另外制造的条状绕组整形后,从铁心槽的开口方向嵌入到铁心中,如图2所示。采用这种工艺,大大地提高了定子绕组的槽满率,如图3所示,同时,由于降低了线圈的端部高度,成功地降低了定子绕组的内阻。

1.3运用热流体技术解析交流发电机

近几年来,由于采用再生制动技术,进一步要求交流发电机增大输出,伴随而来的是提高交流发电机的散热能力。而另一方面,因发动机减小体积,其噪声降低,过去被发动机声音遮盖的交流发电机噪声变得明显起来。因此,与传统的汽车交流发电机相比,对其提出了较高的降低噪声要求。为了满足这种社会需求,生产厂家开发出了新的GX系列发电机。这种发电机采用了轴流式冷却结构,将冷却空气的进风口、风扇的进风口布置成一条直线,减少冷却气流的流动阻力,使冷却空气的风量约提高了10%。同时,利用扩大散热面积开发出较高传导特性的散热片,使发电机具有了较高的冷却性能。此外,利用流体模拟法开发了噪声源特定技术,通过排除噪声源及采取措施,使风扇噪声下降了2dB。GX系列交流发电机的外观如图4所示。

1.4其他措施

关于定子铁心材料,选用了板厚减薄的材料,从加工性能与电磁特性2个方面选用含Si量合适的冷轧板,以减少铁损。

要想节约燃油,比较有效的手段是轻量化与减少占地,对汽车交流发电机来说,就是不增大体积的前提下,增加发电机的输出功率。交流发电机的输出功率受到限制的主要原因是发电时的发热引起部件的温度升高,因此,降低发热量与提高散热能力是提高输出功率的有效途径。

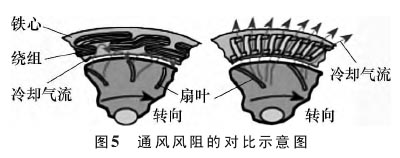

1)在汽车交流发电机上,发热最厉害的是定子绕组。内扇式发电机上的冷却风扇设置在爪极的两侧,恰恰与定子绕组相对,即便如此,因线圈端部的重叠形成了通风的阻力,对降温形成了阻碍,对此,在改用了无重叠的嵌线方式之后,线圈端部呈网状,确保了端部线圈之间的气隙,由此可以降低定子绕组的发热并改善通风性能,如图5所示。此外,随着定子绕组电阻的减少,其自身的发热也大幅度地下降,即提高了散热性能。

2)改进整流器散热片的结构,提高冷却性能。如图6所示。

2 交流发电机的驱动系统

2.1交流发电机的驱动皮带

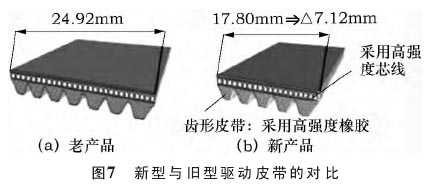

汽车零部件(例如空调、交流发电机等)的输出功率在增大,而另一方面为了节省燃油,则迫切地希望提高动力传动系统的效率,要求车辆的小型化与轻量化,并确保安全即实现紧凑化。为了适应用户的这些需求,厂家开发出了可以减少皮带宽度(皮带齿数)、可承受较高负荷的汽车零部件用驱动皮带,如图7所示。由于这种驱动皮带采用了高强度橡胶与高强度芯线,单位皮带宽度(皮带每齿)的传动能力约提高30%。与旧型皮带具有同等的寿命,但宽度仅为其2/3。概括来看,新型皮带具有下列特点。

1)可以实现皮带驱动系统的紧凑化。以往需要7齿皮带驱动的改用新型皮带后,仅用5齿就可以了,减少了约7mm的占地。

2)实现了皮带驱动系统的轻量化。每辆汽车约可以减轻500~1200g。

2.2交流发电机的皮带轮

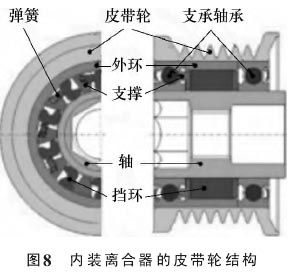

对比较省油的柴油机来说,因为压缩比很高,发动机的转矩变动比较大,在这种柴油机用的交流发电机上装用内装离合器的皮带轮,可以降低皮带张力的变化,提高皮带的寿命,防止皮带打滑的噪声。

对汽油机来说,为了降低油耗,采用直喷化、降低怠速转速等措施,皮带张力的变化趋于严重,这可通过内装离合器的皮带轮得到改善。内装离合器的皮带轮结构如图8所示。