粘砂滚筒式汽车制动检验台是机动车检验机构常见的检测设备,随着台体使用年限的延长,滚筒粘砂层会出现不均衡磨损或脱落。不均衡磨损会导致滚筒表面不平整,在检测过程中会剥伤轮胎;粘砂层脱落会导致附着系数变小,对制动力产生影响,并且有些滚筒的拆装工艺比较复杂,重新粘砂的费用不菲。因此,了解汽车制动检验台滚筒粘砂层磨损及脱落的原因,并掌握其维护方法显得非常必要。

1 粘砂层磨损及脱落的原因

汽车制动检验台滚筒粘砂层磨损及脱落的原因主要有以下几个方面。

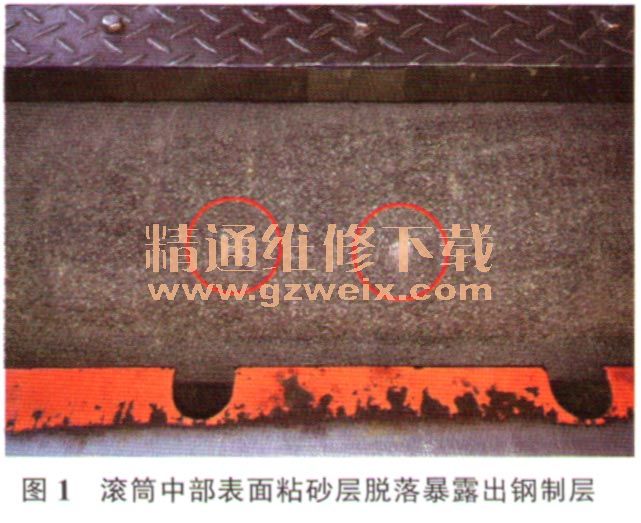

(1)车辆上线检测前没有对轮胎进行仔细检查,胎面花纹间夹有石子或胎面扎有金属物。在制动检验时,石子及金属物刚好与滚筒粘砂层发生点面的滑动摩擦,此摩擦力矩非常大,足以使滚筒表面呈现细槽状磨损,长时间的磨损会导致粘砂层表面不平整,部分区域还会出现粘砂层脱落,暴露出滚筒的钢制层(图1)。

(2)不规范的引车操作和维护会造成滚筒粘砂层局部脱落(图2)。现在很多重型车辆单轴重量就有10t左右,如果引车员没有区分检测线,将重型车辆驶入轻型车辆制动检验台检测,就会造成滚筒承载超限,容易使滚筒粘砂层脱落。滚筒粘砂层磨损后,就算暴露的钢制层很小,由于进水生锈,时间久了,粘砂层也会大量脱落。

(3)滚筒粘砂质量存在问题。粘砂滚筒的制造厂家在粘胶剂的选择、工艺过程、钢体表面的处理等方面存在诸多问题,这种情况一般不好进行直观判断,所以在选择产品或选择粘砂服务商时,要选择质量好、信誉高的产品或服务商。另外还须注意以下2点。

1)滚筒表面砂粒要求覆盖率达95%以上,附着系数达0.75~0.90,并长期保持稳定。有些检测站一味要求增加附着系数,采用较大的粘砂颗粒,导致覆盖率达不到95%,自然容易引起粘砂层脱落。

2)滚筒表面要求砂粒覆盖层深度不低于3 mm,且涂层均匀,但有些检测站的滚筒砂粒覆盖层深度为2.5 mm~2.8 mm(从两端非磨损部位测量),达不到要求,所以在选择产品或重新粘砂时要提出相应的技术要求。

2 拈砂滚筒的维护方法

一定壁厚的滚筒可以检验一定吨位的汽车,由于修复旧滚筒时,原壁厚要作微量的切削,因此粘砂滚筒修复以不超过2次为宜,以免影响滚筒的承载力。为了延长粘砂滚筒的使用寿命,应做好以下日常维护工作。

(1)车辆上线前对轮胎要做仔细的检查,剔除轮胎上夹杂的石子和嵌入的铁钉等金属物。

(2)每隔2周用钢丝刷将粘砂滚筒表面清刷一遍,刷去表面的黄泥粉、油泥、沥青等,防止时间久了胶着化,难以去除,导致滚筒表面附着系数下降。

(3)当滚筒粘砂层被磨掉而露出钢体时,应及时修复滚筒粘砂层,当脱落面积不大(硬币大小)时,可进行局部修复,面积较大时应对滚筒重新粘砂。

(4)引车员应正确选择检测线,使滚筒能够承载车辆的重量,同时进出滚筒时,注意轻入缓出,避免对滚筒产生冲击载荷,使滚筒产生弹性变形,加剧粘砂层脱落。