摘要:汽车电器防水性能的优劣是评价整车可靠性的重要参考因素之一。电线束连接着车上所有用电设备,其防水性能直接影响着电器功能的实现。本文根据电器的安装位置和周边环境,对整车进行防水区域划分,并结合整车常见工况以及线束的安装环境进行防水等级设定,为线束设计初期的零部件选型、线束置以及防水设计验证提供参考依据。

汽车的防水性能作为影响汽车舒适性和可靠性的重要因素,其设计的好坏,直接影响着消费者的直观感受。日常生活中,车辆接触到水冲击的情况很多,比如雨雪天行车、驶过过水路面、洗车等,尤其是当前的城市内涝对于汽车的防水性能带来了更加严峻的考验。汽车线束作为连接汽车电器的神经系统,承载着电流和信号的传输任务,所以电线束防水一旦失效,轻者造成电器功能失效,严重的会引起短路造成烧车等灾难。所以线束的防水性能设计在汽车整车电气系统设计中显得尤为重要。

1 电线束水密性要求

整车防水性也就是整车水密性,包括淋雨、涉水、高压清洗等工况下对整车、制动系统及部分电器性能的综合评价。

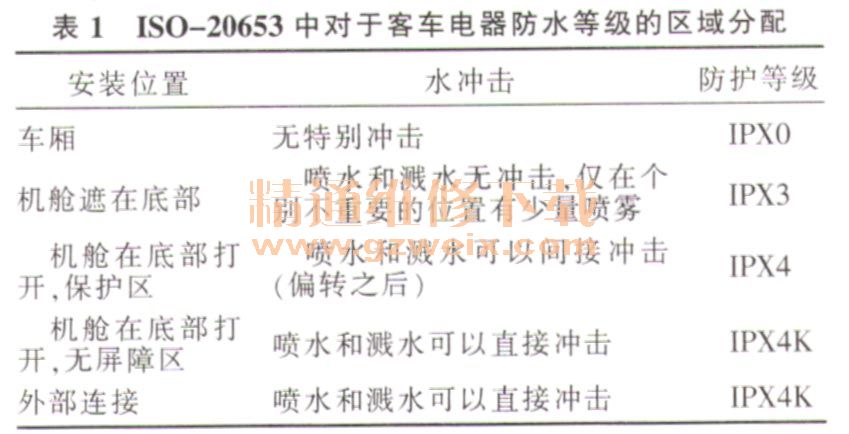

在分析汽车电气设备的防水性能要求时,我们通常参照ISO-20653《道路车辆一防护等级(IP代码)一电气设备对外来物、水和接触的防护》中的防水等级和分区,见表1。但此表格对于安装位置的划分比较宽泛,所以其对应的防水等级对于线束并不完全适用,比如车外部灯具,虽然灯是直接受到喷水和溅水的冲击,但是线束一般是处于灯后部,不会受到水的直接冲击,所以直接使用该表中的防护等级就会造成设计冗余过高。另外,有些处于湿区的电气设备的安装区域,在本表格中是未涉及或未详细描述的,比如处于侧门内的设备,雨天时侧窗上水会沿玻璃泥槽密封条处渗入到内部,对设备造成滴溅水,导致功能降级或失效。

在我国的汽车行业标准中,也对电气设备的防水性进行分区。例如,QC/T 413-1999《汽车电气设备基本技术条件》中3.6.3条款“产品防水性能”中规定:①对于装在发动机罩下或外露的产品宜采用的防护等级为IPX4,进行防溅水试验。②对于安装在驾驶室和乘员室及行李舱内的产品宜采用的防护等级为IPX3,进行防淋水试验。很明显,机舱内部和外露产品的防护等级的设定是低于国际标准的,而室内的防护等级的设定是高于国际标准的,标准要求出现了不统一问题。

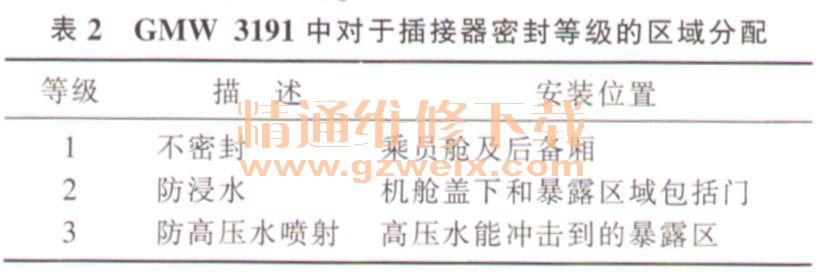

对于汽车线束的行业标准,一般只对插接器和接点做出了防水要求。在QC/T29106-2004《汽车低压电线束技术条件》中规定接点的防水试验方法和要求,对接点采用浸水测量绝缘电阻的方式测试防水性能。对于插接器的防水性能,在QC/T 417.1-2001《车用电线束插接器》第1部分《定义,试验方法和一般性能要求》"4.9防水性能”条款中提供了3种测试方法:浸水试验;防溅水试验;高压水喷射。而具体的适用位置是不做明确要求的,且试验方法需要由制造者和汽车制造商协商选择,这就使在设计时对于线束插接器的防水要求不易把握。在美国通用汽车公司的GMW 3191《插接器测试和验证规范》中对于插接器的密封等级做了相关规定,按照安装位置划分为3个水密等级,分别进行相应测试(表2),这种方法相对比较科学,但是划分的区域也是比较宽泛的。

线束的防水等级要求与安装环境有密切关系。而汽车线束在整车上的布置可以说是无处不在,所处的环境和工况也并不是通过简单宽泛的区域划分就能区分出来,所以有必要对线束分区进行细化。