转向轮侧滑量是车辆性能检测中的一个重要项目,其数值大小反映了转向轮定位参数的准确程度,通过对其有效分析,有利于快速排查出故障部位,进而采取针对性措施消除隐患,保证车辆行驶的操纵性和稳定性正常有效。本文在分析了转向轮侧滑量异常的表现形式和影响因素的基础上,提出了相关预防及消除措施。

1 转向轮侧滑量的形成机理

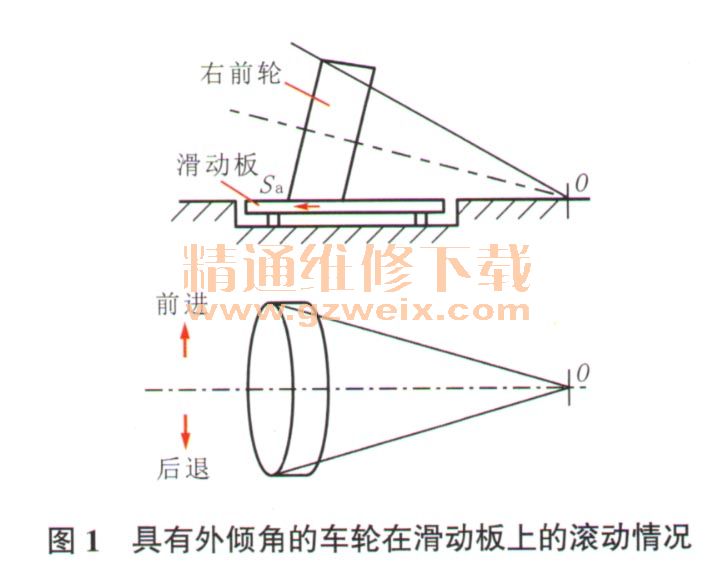

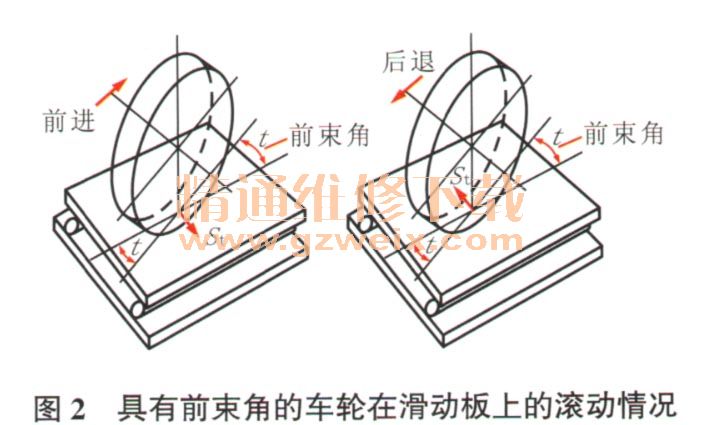

为了保证车辆在行驶过程中有灵敏的操纵性和可靠的稳定性,减少轮胎磨损,车辆在设计时将转向轮与车桥之间的相对位置形成一定的角度,从而形成了不同的定位参数,称之为“前轮定位”,通常包括4个方面,即前轮外倾、主销内倾、主销后倾和前轮前束。由于前轮定位参数的存在,轮胎在行驶过程中并不是向正前方单纯的滚动,而是边滚动边产生横向滑移,进而形成转向轮侧滑。其中起主要作用的有2个参数:一是前轮外倾角引起的外倾侧滑量;二是前轮前束角引起的外倾侧滑量。如图1所示,当车轮具有正外倾角时,其轮轴中心的延长线必定与地面在一定距离处有一个交点口,车轮在滚动时,车轮会绕D点转动。在实际运动中,由于有车桥的约束,车轮不可能向外滚动,那么向前运动的车轮就有向外侧滚动的趋势。当车轮通过滑动板时,存在于车轮与滑板之间的弹性附着力就会推动滑动板向内产生距离为Sa的位移,即为正外倾角所引起的侧滑分量。如图2所示,由于存在前轮前束,因此形成了前束角(设定前轮前端向内偏移的角度为正,向外偏移的角度为负)。具有正前束角的车轮在前进时,车轮有向内滚动的趋势,但因受到车桥的约束,在实际前进时,车轮不可能向内侧滚动,但在通过滑动板时,由于车轮与滑动板间的附着作用,车轮就会推动滑动板产生向外侧的距离为St的位移,即为正前束角引起的侧滑分量。

2 转向轮侧滑的检测原理

目前在台试车辆性能时,均利用双联式侧滑试验台来检测转向轮的侧滑量,其工作原理为:当车轮通过侧滑台滑动板时,由前轮前束和前轮外倾合并形成的侧向力大于滑动板与支撑滚轮间摩擦力和弹簧弹性恢复力之和时,车轮向前滚动的同时便会带动滑动板向左或向右滑动,滑动量的大小即为侧滑量的大小,最终通过位移传感器测出,显示并形成检测结果。

通过对转向轮侧滑检测原理的分析可知,前束引起的侧滑在前进与后退行驶时,其量相等,方向相反;外倾角引起的侧滑在前进与后退行驶时,其量相等,方向相同。前进行驶时,由正前束引起的侧滑滑动板向外移动,负前束则相反;由正外倾角引起的侧滑滑动板向内移动,负外倾角则相反。后退行驶时,由正前束引起的侧滑滑动板向内移动,负前束则相反;由正外倾角引起的侧滑滑动板向内移动,负外倾则相反。侧滑台滑动板向外侧移动为正,滑动板向内侧移动为负,若侧滑量在规定范围内,则表明前轮前束与前轮外倾角匹配正确;若侧滑量超出标准,且为正值时,则表明前轮前束过大或负外倾角太大;若侧滑量超出标准且为负值时,则表明负前束值太大或正前轮外倾角过大。

3 转向轮侧滑量异常的表现形式

转向轮定位参数如不准确,会造成转向沉重、跑偏及轮胎异常磨损等现象,其中轮胎出现异常磨损的机率较高,其原因为侧滑量超标,即表明前轮外倾角与前轮前束不匹配,轮胎在滚动的同时产生横向滑动,胎冠表面与路面之间出现滑移,从而形成不正常磨损。从理论分析可知,前轮外倾角越大,所产生的外倾侧向力也越大,造成的轮胎磨损也更严重,而随着前束值的增加,轮胎的相对磨损量也会增大。因前轮定位参数不正常而造成的轮胎异常磨损的现象通常表现为以下2种情况。

(1)轮胎单侧磨损量过大。当前轮外倾角过大时,轮胎外侧出现早期磨损;当外倾角过小时,轮胎内侧出现早期磨损。

(2)轮胎胎面羽状磨损。当前轮前束不正确时,将使车轮滚动过程中产生大的侧向力,导致轮胎胎面羽状磨损。

4 影响转向轮侧滑量的因素

影响转向轮侧滑量的因素主要有以下几个方面。

(1)车辆的结构设计。对于同等质量的车辆而言,如采用发动机前置、前桥驱动的布置形式,前桥的承载量相对较高,前轮所受的垂直载荷也要大,因此前轮侧滑量易超标;同理,采用发动机后置、后桥驱动的车辆,前轮侧滑量则不易超标。此外,对于前置前驱车辆,由于前驱动轴与万向传动装置为一体,其传动转向装置中各传动副、支承轴承、止推垫片等都会由于受夕肋影响而产生磨损,出现轴向和径向间隙,驱动力必须消除这些间隙后才能传递到轮毅上,因此在传动同时使传动产生径向跳动和轴向窜动,必然在车轮上产生轴向力,从而造成车辆侧滑。而前置后驱车辆的前轮是被动轮,前进的动力是由车身通过悬架机构传递的,不直接作用在转向轮上,而转向轮轮毅轴承的轴向间隙和主销连接中的径向间隙,只要注意检查调整,对于前轮定位参数影响较小。不同的悬架机构对前轮侧滑量检测结果也有影响,独立悬架车型的前轮侧滑一次检验合格率比非独立悬架车型低很多,经对大量检测数据分析表明:非独立悬架车辆前轮侧滑量一次检测合格率在85%左右,而独立悬架车辆只有55%左右。在不合格车辆中,部分是因为维修调整不当,使前轮定位参数误差较大;另一部分车辆定位参数基本正确,但侧滑量也不合格,而使用中却能方向稳定、胎面磨损正常,主要是因为前轮定位参数匹配不当所致。

(2)车辆的技术状况。一是轮胎气压,轮胎气压增大可使车轮侧滑量增大,尤其对于轻型车辆,此外,左、右轮胎气压不一致也会对侧滑量产生影响;二是相关部位零部件技术状况,如轮辆变形、前轴变形、转向节变形、悬架臂变形、悬架与车架连接部位的间隙过大等。

(3)检测设施的配置。一是侧滑试验台的技术状况,如机械部位的加工精度不高造成的测量误差、测控系统中传感器因温度变化而引起的测量误差、测控系统中电器元件的抗电磁干扰能力等;二是检测台的布置,如侧滑台前面布置有地沟,可能会造成驾驶人心理上的不适应,进而采取不恰当的操作方法(如紧急制动),导致侧滑量检测不合格。

(4)检测人员的操作过程。一是行驶速度的控制,根据《营运车辆综合性能要求和检验方法》(GB18565-2001)相关要求,检测车辆侧滑时,应将车辆对正侧滑试验台,并使方向盘处于正中位置,使车辆沿滑动板上的指示线以3 km/h~5 km/h车速平稳前行,且在行进过程中不可转动转向盘。但在实际检测中,由于检测人员操作水平存在差异,有时不能将车速控制在标准范围内,因此会造成测量误差。二是行驶状态的影响,车轮通过检测台时,如不能保持匀速直线行驶,发生加速或减速、曲线行驶等现象,会使侧滑台的滑动板所受力发生变化,检测结果也不一致。

(5)前轮前束调整不恰当。一是部分维修企业缺乏必要的检测设备,调整前轮定位仍采用人工方法,与相关维修工艺要求不一致,如对于独立悬架车辆应运用四轮定位仪进行检测和调整;二是维修人员对车辆的新结构了解不够,对车辆的技术参数掌握不全,以经验修车,方法不当,如使用调整非独立悬架车辆的方法调整独立悬架车辆的定位参数,将具有负前轮前束、负前轮外倾的车辆调整为正值等。

(6)前轮外倾角不正确。由于部分车辆在送检前不维护或维护不到位,未能发现潜在的故障,如转向节主销与衬套间隙过大、前轮轴承松叭前悬架导臂与转向节连接处调整不当、悬架上下导臂变形、连接球头松叭轮胎尺寸不一致等,从而导致前轮外倾角不准,使车辆的侧滑量超标。

(7)前轮定位参数不匹配。对于非独立式悬架车辆而言,前轮外倾角一般是不可调整的,只要将前轮前束调整正确,车辆侧滑量均可合格;而对于独立式悬架车辆则不同,即使前轮前束和前轮外倾角按标准调整,但在检测过程中仍会出现侧滑量不合格的情况。这主要是因为悬架的连接件在使用过程中受力复杂,产生磨损变形,使前轮定位的其他参数发生较大变化,对车辆的侧滑造成较大的影响,因此在调整时,应综合考虑车辆的实际情况,合理调整这2个参数。

(8)主销后倾及内倾不符合规定。主销后倾及内倾的主要作用是保证转向轮能自动回正,但如果其参数不正常也会对转向轮侧滑量造成一定影响,因此在实际维护和检测中也不容忽视。独立悬架车辆的上下导臂连接处调整不当、非独立悬架车辆的弹性元件变形过大和维修时装错了楔形垫,以及前轮轴承磨损间隙过大等都可能造成主销内倾,特别是后倾的失常现象。