摘要:在汽车车架焊接过程中由于温度等因素导致焊接变形,为了保证产品尺寸控制在合理范围内,必须通过选择合适的焊接形状和尺寸、合理的焊接顺序和工艺等方法对焊接变形危害进行控制。

1 焊接设计控制

1 .1焊接尺寸和形状

车架焊接尺寸设计直接关系到整个焊接工作量和焊接变形大小,焊接设计尺寸越大焊接工作量越大、相应的焊接变形就越大,因此设计人员在保证车架承载力的前提下,尽量减小焊接尺寸。将焊接尺寸和形状控制在工艺允许的最小范围内,避免焊接尺寸过小产生裂纹等焊接缺陷。

1.2焊接总量

在保证车架安全使用条件的前提下,要尽可能减少焊接总量,避免过分集中焊接。必要时采用冲压件代替焊接件,这样能够更好的保证车架质量。

1.3焊接位置

焊接的位置要尽量控制在结构截面的中性轴上或靠近中性轴边,这样就能够最大程度保证车架两边的焊接呈现对称状态,这样就能够有效抵消焊接引起的挠曲变形。

2 工艺控制

2.1反变形法

反变形法就是在分析焊接可能产生变形方向和大小的基础上,在焊接前使得焊接发生大小相同,方向相反的变形,以抵消或补偿焊接之后发生的变形,以达到控制焊接变形的方法。在实际焊接操作过程中,要求焊接人员严格按照汽车车架设计要求,合理设计反变性参数,才能保证焊接变形的有效控制。

2.2刚性固定法

在车架焊接过程中不方便使用反变形法的情况下,可以采用刚性固定法对其焊接变形进行控制。利用夹具将需要焊接的地方进行固定,固定的夹具刚度越大,焊接变形越小,这就是刚性固定法的优势。但也有一定缺陷,在夹具取出后焊件有回弹现状,因此将刚性固定法与反变形法结合在一起使用能够取得更好的控制效果。

2.3工艺参数

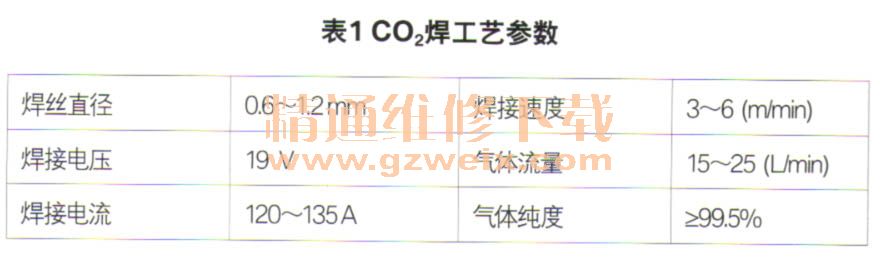

采用热输入量低、能量集中的焊接方法可以有效控制焊接变形程度。在实践焊接过程中一般采用COZ焊接方法,电弧在保护气体的压缩下集中热量、焊接速度快、熔池小,焊接之后的变形小、抗裂性好,被广泛的应用在汽车车架焊接中。这种焊接方法的主要特点包括其工作效率比手工焊高出2.5~4倍,加热面小、CO2气流有冷却作用,焊接后变形小、抗锈能力强。其工艺参数如表1所示。

2.4焊接顺序

为了最大程度减小汽车车架焊接带来的焊件变形,在设计焊接顺序时要充分考虑到不同部位的承载力和可能发生的焊接变形量,这就要求焊接人员不断总结以往焊接经验,总结出最恰当的焊接顺序。

根据以往工作经验,焊接顺序为:首先针对车架上的对称轴进行焊接,采用成对焊工同时进行焊接,专业那个可以利用对称焊接抵消部分焊接变形;其次是如果遇到纵梁上长焊缝长度超过1m,可以采用焊接顺序进行焊接,每个部分都可以分为若干个工位进行装配,避免焊接热量过于集中造成焊接变形;另外还可以采用以下3种优化方案进行焊接:①由纵梁外侧到内侧焊接方案;②由纵梁内侧到外侧焊接方案;③从一侧到另一侧跳焊方案。

3 结束语

设计合理的焊接尺寸和形状、控制整个汽车车架焊接的总量和位置、采用反变形法和刚性固定法、设计合理的工艺参数、严格按照科学顺序焊接,是保证整个焊接质量的关键,也是降低整个焊接变形的基础。焊接变形有着不可预测性,在实际焊接过程中容易出现各种不可控因素影响,因此焊接人员要不断积累经验,掌握规律,采用相应措施更好的控制焊接变形。