三、匹配问题分析与解决案例

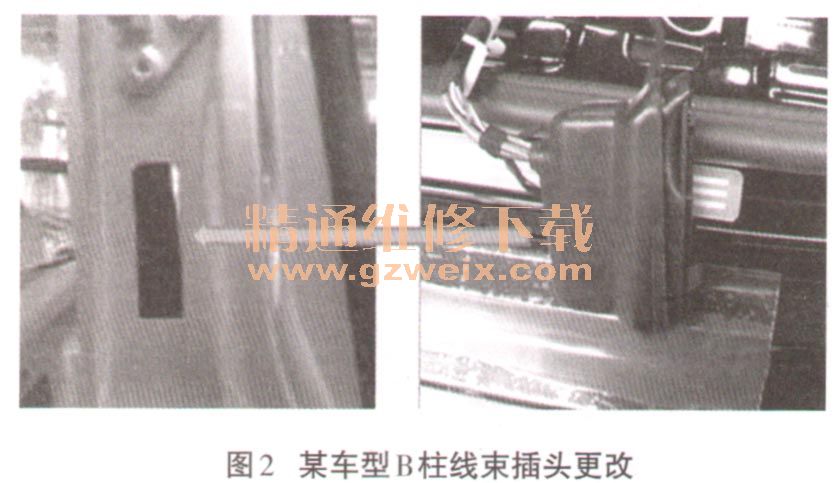

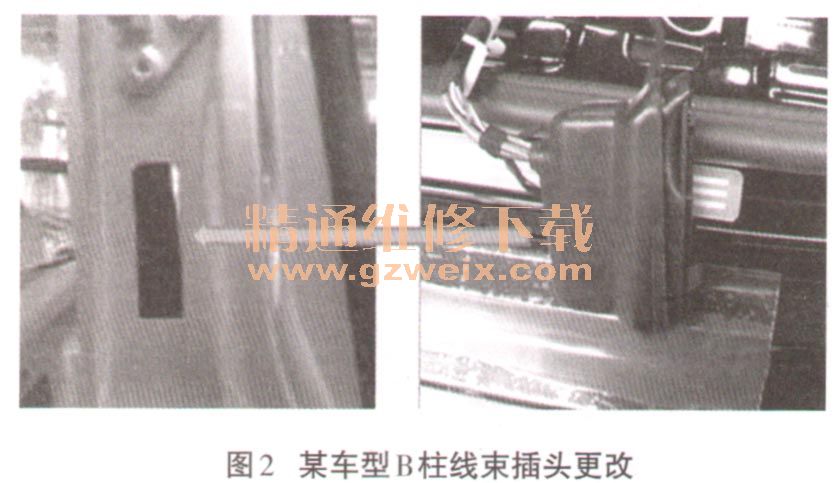

案例1:生产线人员抱怨某车型B柱线束插头(图2右)装配至车身钣金孔(图2左)的过程中非常困难,要用很大的力量才能安装成功,操作十分不便。

分析过程如下:首先测量B柱钣金孔尺寸,其设计尺寸相同,长85+0.3 mm,宽25+0.2 mm,上部两圆角半径为6mm,下部两圆角半径为3mm。根据单件测量报告只有左侧靠近后门处Z向超差-0.3mm,但因左右同样有安装困难现象,因此排除此项可能原因。同理排查内外板挡距都符合标准。因为此车型与同一工厂内的另一种车型的插头完全相同,为通用件,所以考虑由此入手,寻找两车型差异,并确认差异点是否为缺陷产生原因。通过观察很容易发现,此车型插头的外部还包有一层很厚的胶皮护套(属于线束来件总成),而另一车型插头则没有。于是将不带胶皮护套的插头装在此车型上,很容易就装配成功,将带胶皮的插头装在另一车型上也很困难。

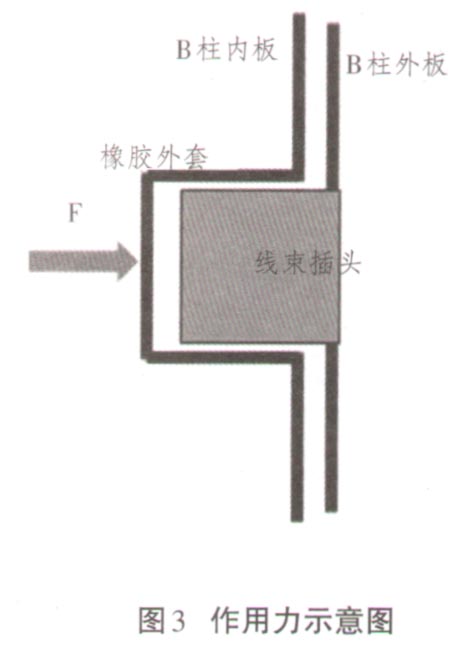

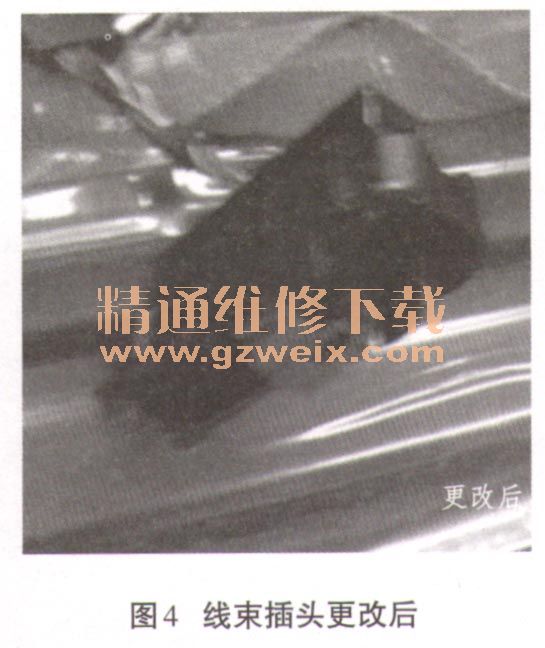

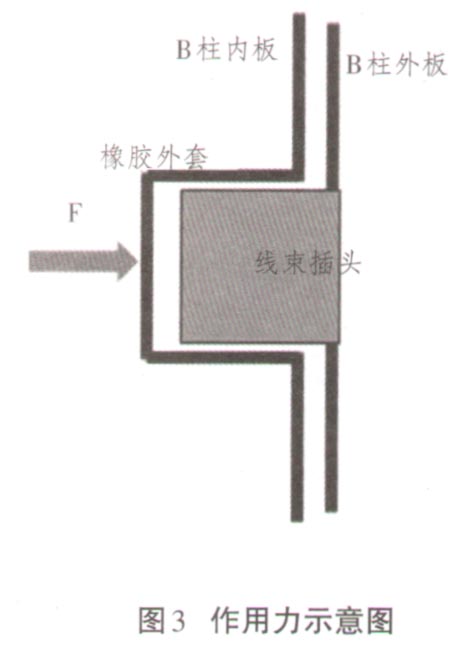

在安装过程中,需要用手推胶皮护套的后部,而胶皮后部并没有和插头后部相接触,两者有约5mm间隙,而且胶皮后部很厚,而胶皮的前部又与内板接触,因此安装所施加的力大部分因直接作用在胶皮后部,最终间接作用在内板上而损耗,如图3所示。这就是插头装配困难的主要原因。参考另一车型,考虑将此胶皮护套取消,既能解决问题,又可以节省成本。于是向设计部门提出此建议,经过产品密封性试验可以确认,连接此插头的车门线束插头的胶皮套已经能够起到足够的密封作用,是完全可以取消此胶皮套的。最终方案得到实施(如图4),操作者不再有装配困难的抱怨。

此案例通过相似车型类比的方法,快速找到问题分析的方向,大大节省了问题的解决时间。

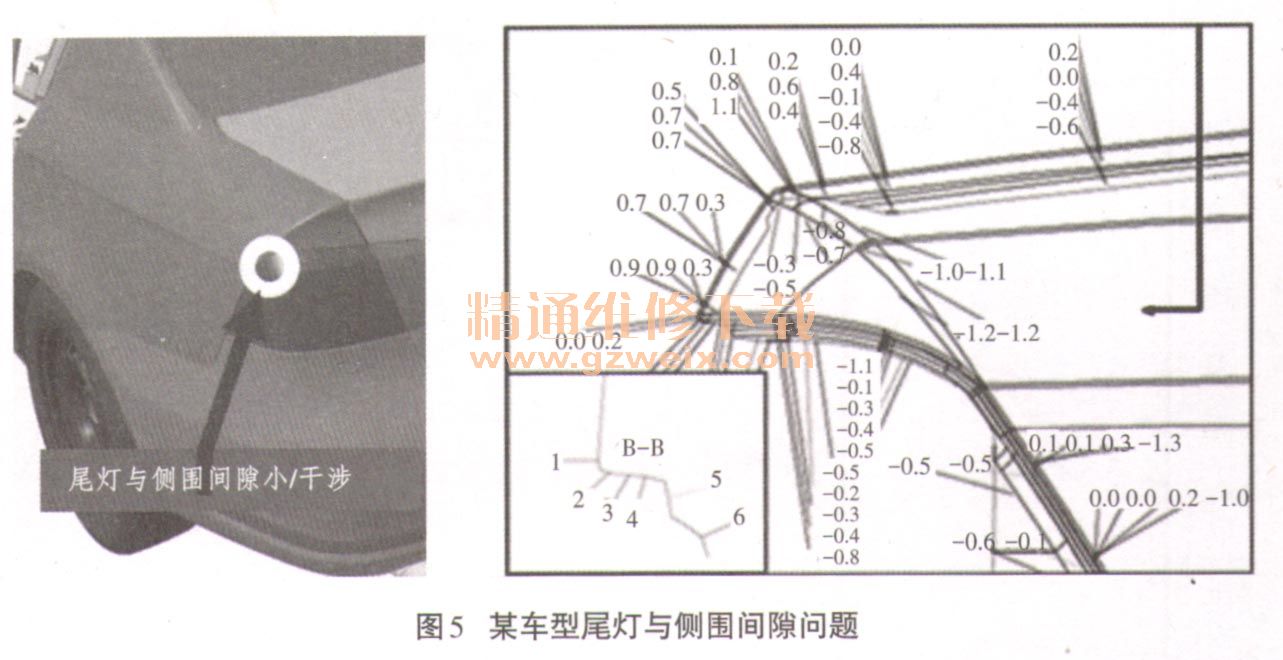

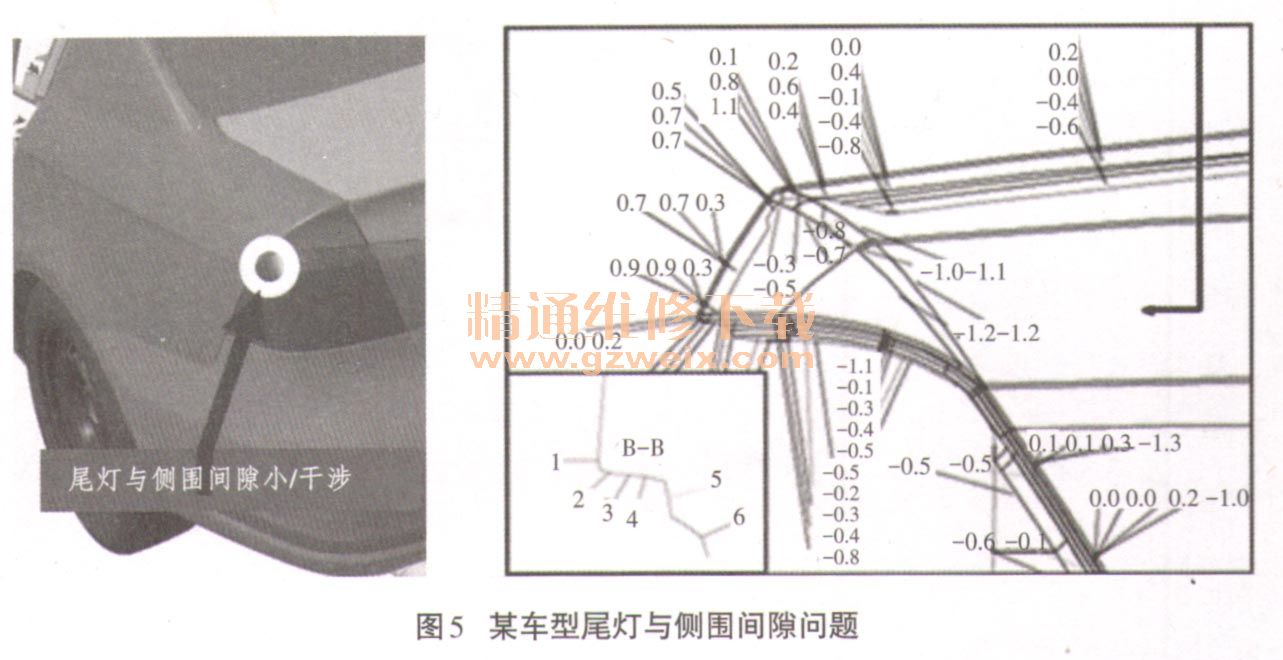

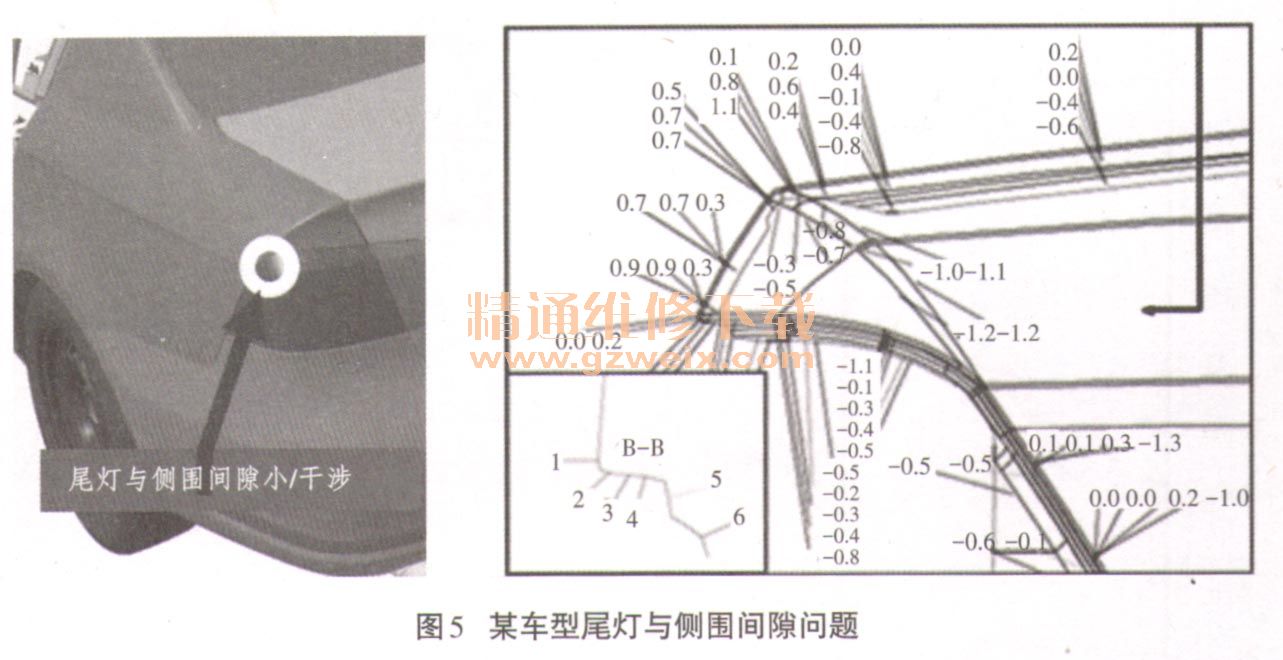

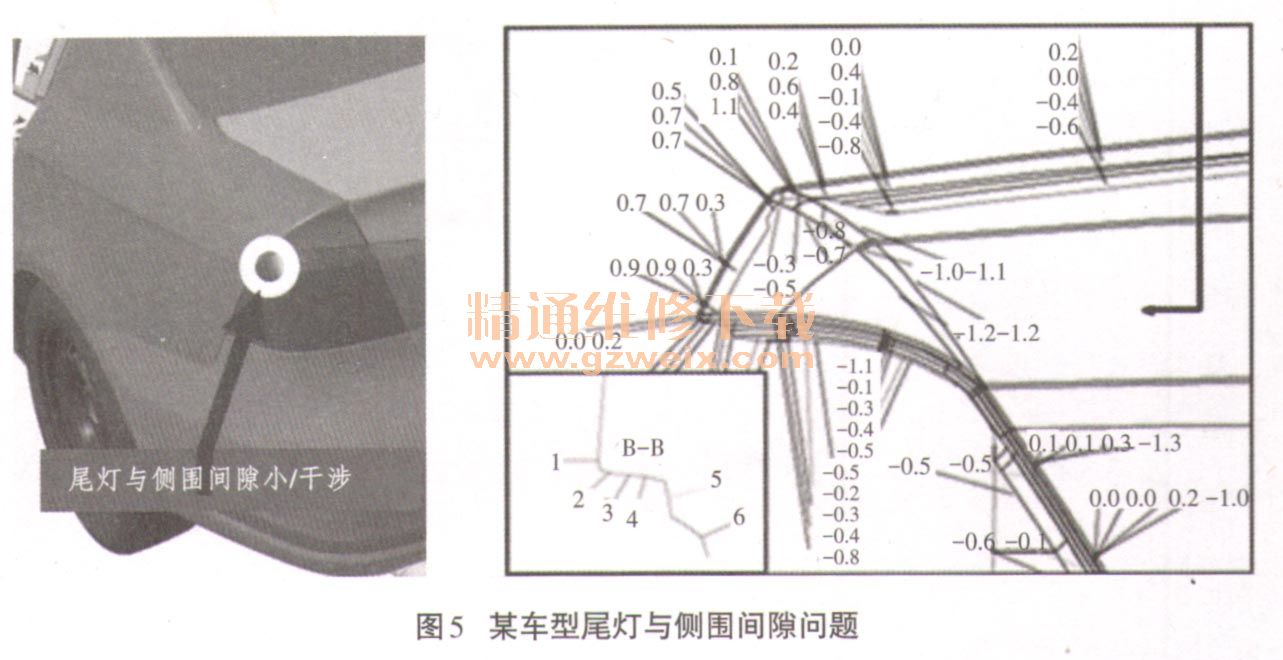

案例2:某车型自投产以来两侧尾灯与侧围间隙经常处于0.5 mm以下甚至干涉(理论间隙:1.0±0.5mm),缺陷较严重,如图5左侧所示。

经过测量分析及实验验证,问题的直接原因为侧围棱线位置面点低,如图5右侧所示,尾灯装配时为保证尾灯与侧围的平度,需要将尾灯向内装配,因而间隙变小,同时间接受到后盖下部X向的影响,间隙无法稳定。

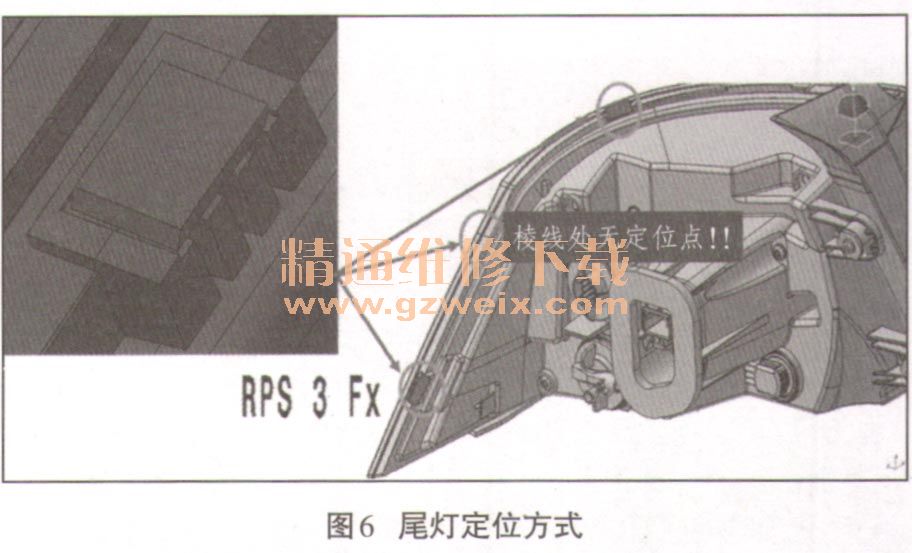

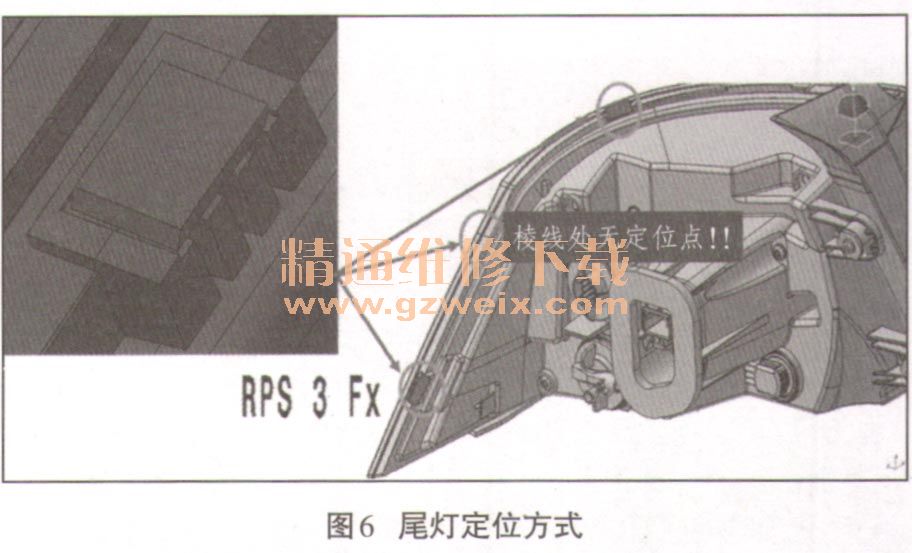

究其根本原因,从图6可以看出,尾灯棱线处在结构设计上没有定位点,而此处又极易受其它偏差的影响,所以很难保持稳定间隙,这是问题的症结所在。根据RPS理论,向设计部门提出增加此处凸台及胶垫作为辅助RPS定位点的建议。后经可行性评估及模具更改,最终得到实践。经批量验证,干涉缺陷消除,间隙能够达到匹配标准,减少大量返修成本。

上一页 [1] [2] [3] 下一页