此案例利用RPS理论分析零件的定位方式,对零件的结构设计提出指导性意见,使问题从根本上得到解决。

案例3:某车型仪表蒙皮与门护板两侧间隙不对称,差值大于3mm,视为不合格状态,如图7所示。

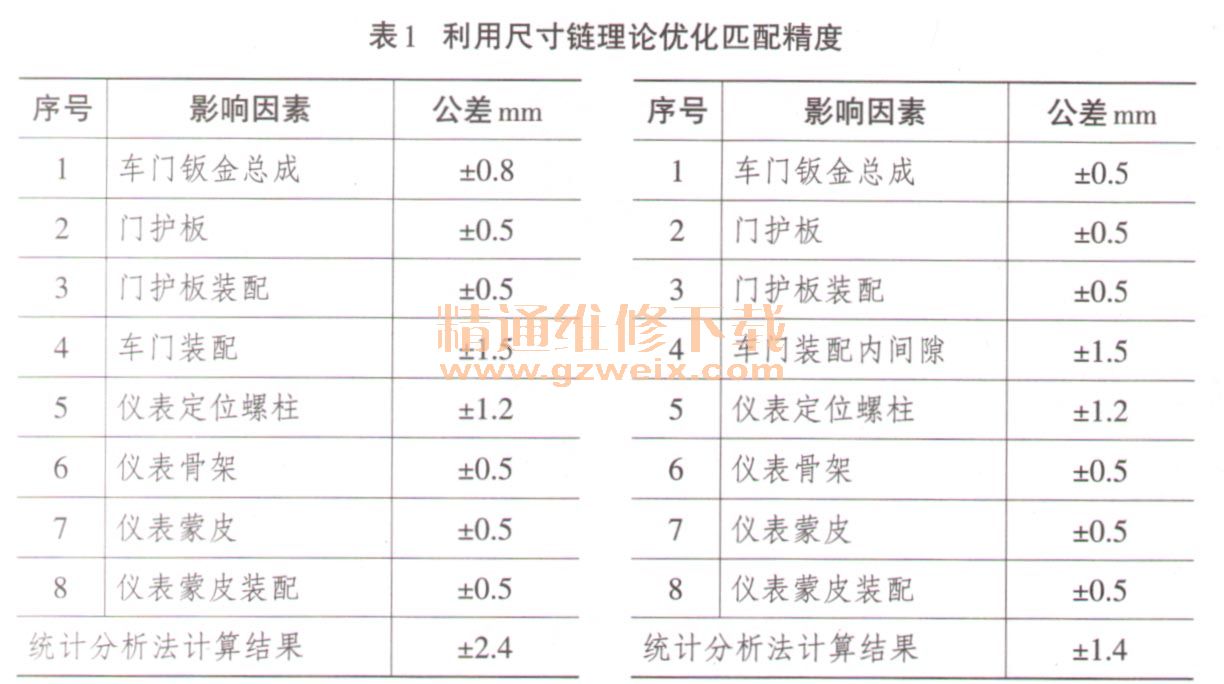

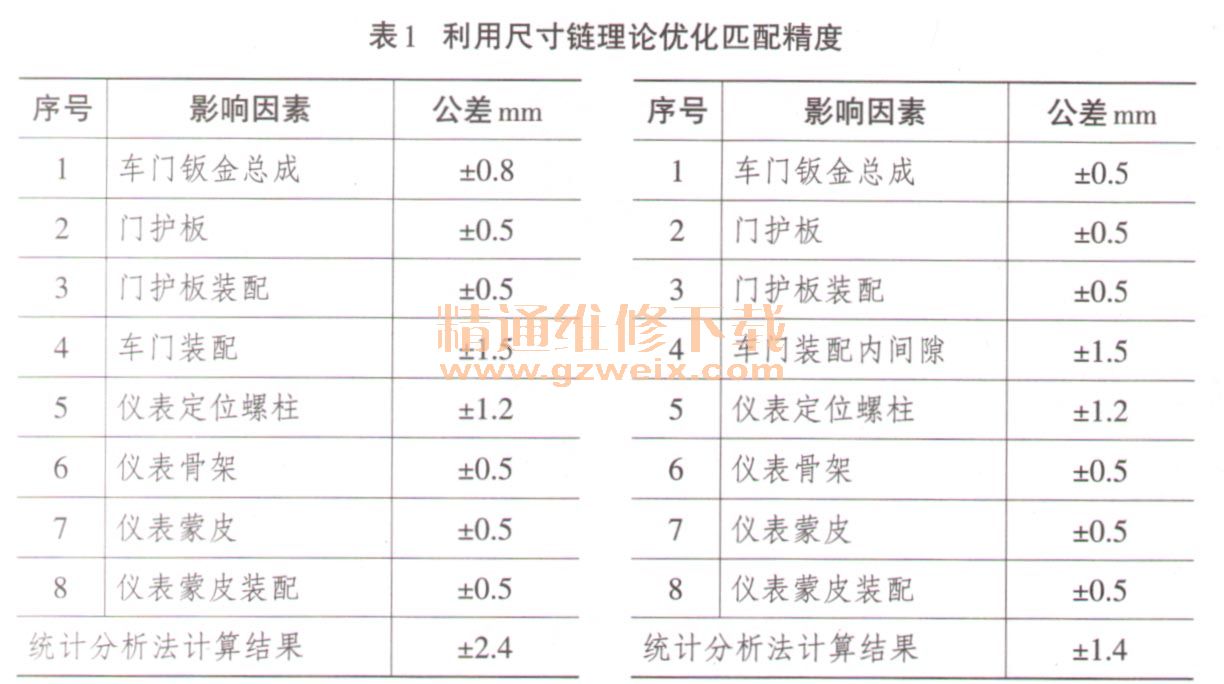

经过对相关因素的测量分析,发现门护板零件,车门内间隙均超出了尺寸公差,于是针对这两个因素制定优化措施,使其稳定在公差范围内。但是,缺陷并没有消除,在整车上仍然有间隙差值大于3mm的缺陷存在,由于此问题涉及的影响因素共有8项,如表1左侧所示,于是考虑借助尺寸链理论,识别出各组成环的给定公差,利用统计分析法计算各组成环累计所能达到的理论公差范围。经计算得出,仪表蒙皮与门护板单侧可达到的公差为12.4mm,也就意味着两侧的间隙差值可以达到4.8mm,显然超出了要求的范围。于是,考虑通过挖掘各组成环的潜力,力争缩小其公差范围,使最终结果满足要求。经过对工艺的优化,可以将车门钣金总成,车门装配内间隙以及仪表定位螺柱这3个组成环的公差范围缩小至±0.5 mm,从而使最终的仅表蒙皮与门护板单侧公差达到±1.4mm(如表1右侧所示),两侧间隙对称度达到2.8mm以内,满足给定的匹配标准,问题得以解决。

此案例属于复杂问题,利用尺寸链理论,能够理清各影响因素(组成环)累计对缺陷的影响程度,从而找到突破点,降低相关组成环的贡献,最终使匹配精度得到提升。

下面对于匹配问题的其它形式:漏雨和异响问题作案例展示。

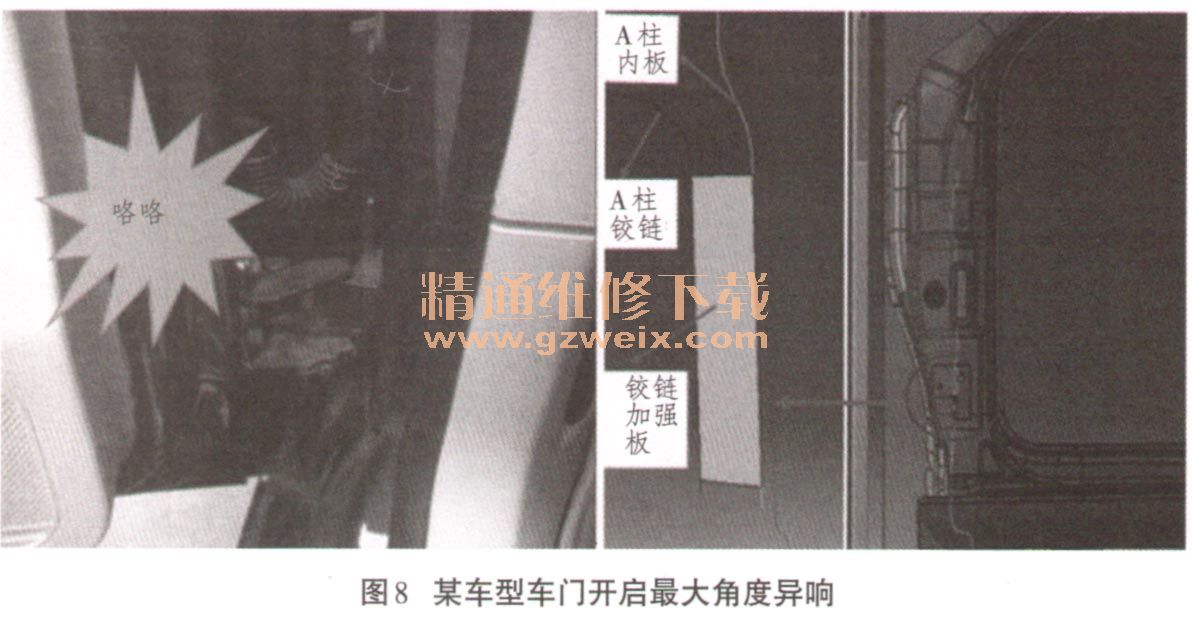

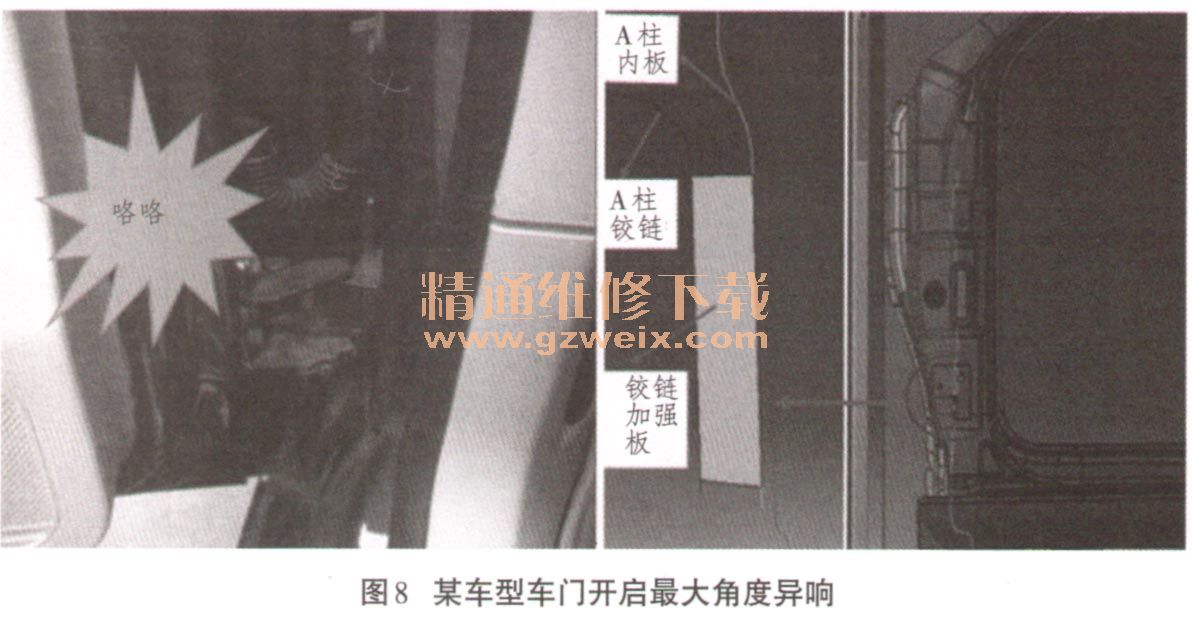

案例4:在将某车型左前门开启至最大角度时,用外力往复摆动车门,此时听到咯咯异响。经确定异响来自车门下铰链区域,如图8所示。

运用Catia软件导入此区域三维数模,通过剖切进行截面分析,可以看出此区域由侧围外板,A柱内板,铰链加强板等若干零件组成,在最大角度摆动过程中,内外钣金均受到扭曲力,因而产生相对运动,这时如果钣金之间直接发生摩擦或碰撞等接触,则势必会产生此异响。

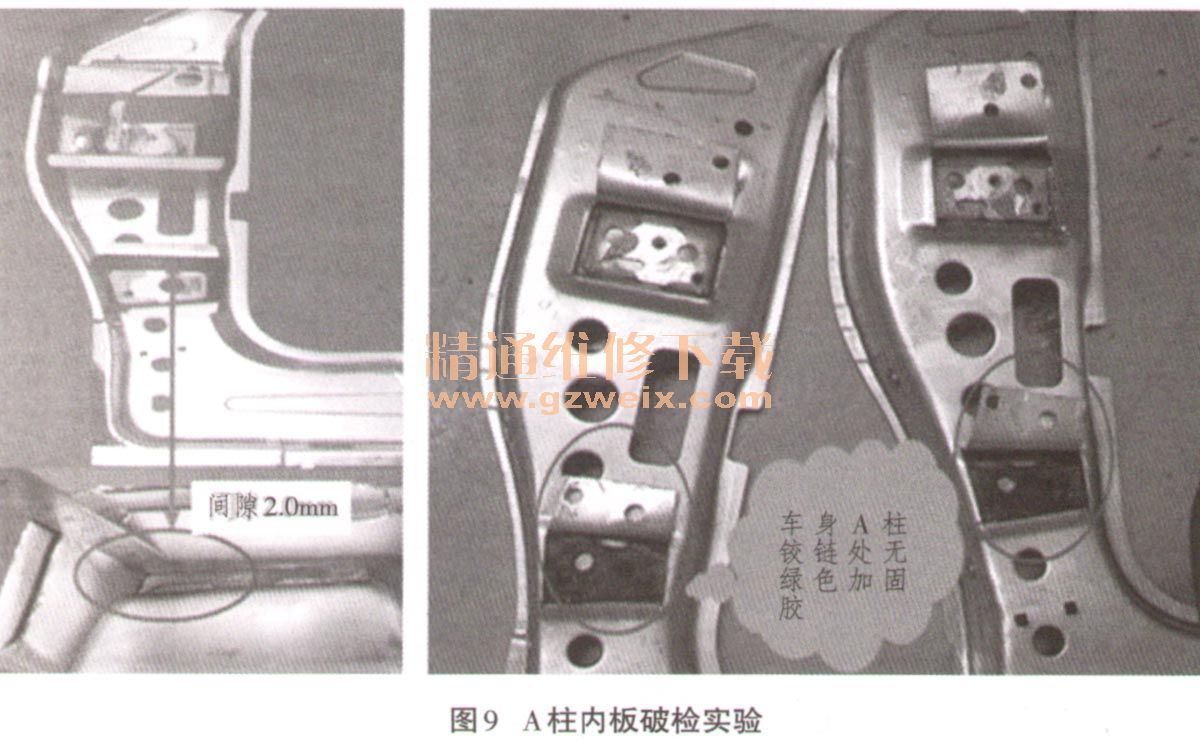

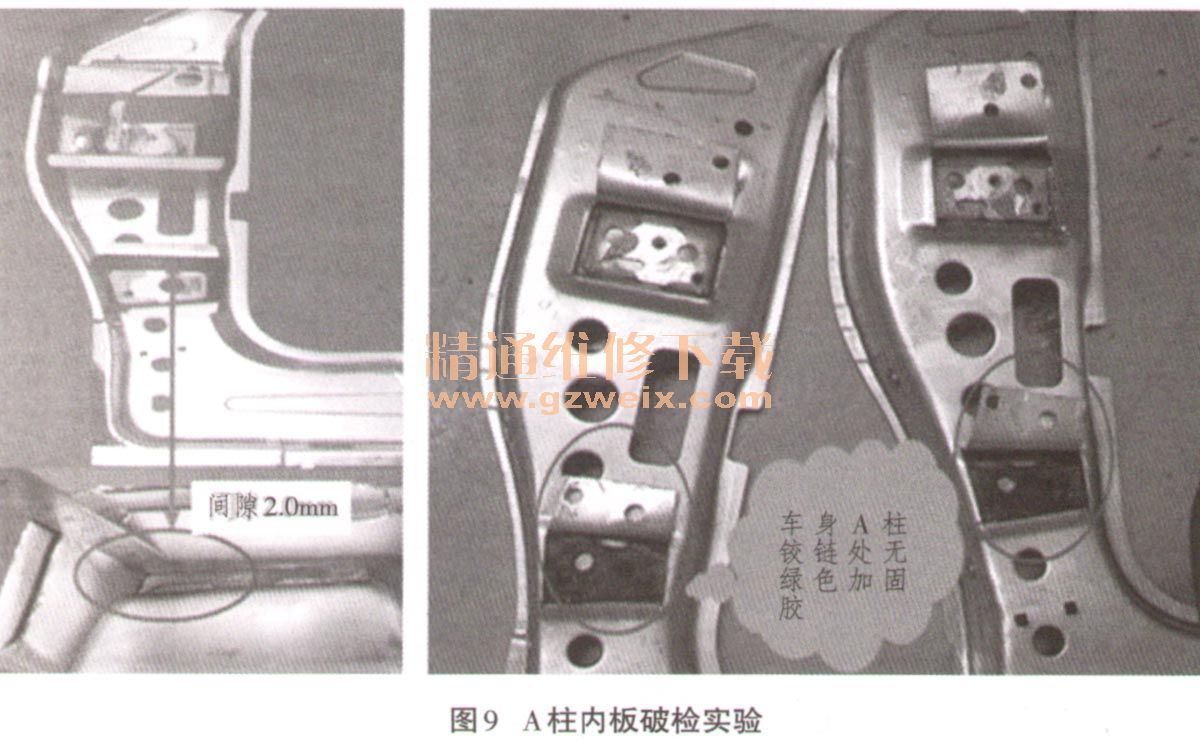

据此分析,将A柱内板总成进行实物破检,发现下铰链位置的确没有任何介质(如图9),而工艺要求此处要有绿色加固胶,同时发现加强板间存在2mm间隙,与图纸不符,这也是产生异响的原因之一。因此得出结论,铰链加强板总成尺寸与工艺均不合格。后经厂家整改,最终使抱怨消除。

此案例虽为异响问题,其实质也是由于零件匹配不合格及制造过程不合格导致的。作为一名匹配分析人员,分析生产制造过程中的漏雨及异响问题也是应掌握的技能之一。

四、结语

以上的论述和实例展示是作者在工作中通过实践、分析和解决众多生产制造过程中的匹配问题而进行的系统性的总结和提炼,它们代表了大多数匹配问题的处理方法,为匹配类问题的原因分析及制定对策提供指导,为整车生产质量工作提供技术支持。今天,中国的汽车用户高度关注质量,各大汽车厂商均在追求更高要求的匹配质量及尺寸制造工艺精度,这是行业目前的主要任务之一。因此,本文供各位读者参考和交流,也为今后业内人士对匹配技术的深入研究提供参考和借鉴。

上一页 [1] [2] [3]