越来越规范的废气排放法规迫使柴油机制造商不断采取各种机内净化措施和废气后处理方法来降低柴油机的排放,各种废气后处理装置应运而生。但是,柴油机的低排放与经济性是相互矛盾的,以往不断加严的排放限值已导致燃油消耗的不断增加,而即使在采用机外净化措施的情况下,原始排放的高低对确定废气后处理部件的尺寸起着决定性的作用,直接影响到购置费用和运行成本,因此为了降低制造成本和运行费用,必须进一步采用机内净化措施来降低柴油机的原始排放和燃油消耗,而其中燃油喷射系统起着至关重要的作用。

随着未来排放法规US10/欧VI在重型商用车柴油机上的实施,欧美各国采用高压共轨喷射系统替换目前还在许多场合使用的单体泵或泵喷油嘴系统的趋势将进一步加快,而废气再循环(EGR)在所有燃烧过程中是具有决定性意义的推动者,由此而产生的发动机对部分负荷时更高喷油压力的需求只能由带有蓄压器的喷射系统采用液力方式才能有效地实现。

开发重型商用车柴油机燃烧过程成功的关键在于把握好高负荷运转工况,为此博世公司开发了一种喷油特性(即喷油规律)曲线形状可变的增压式高压共轨喷射系统,其喷油器中除了控制喷油的电磁阀之外,还具有第二个电磁阀,它能激活集成在喷油器中的一个压力放大器,并通过优化电磁阀喷油嘴针阀控制时间的偏差,可使喷油开始时的喷油速率减半,从而限制氮氧化物的形成,使得柴油机制造商有可能在达到废气排放法规限值的同时进一步降低燃油消耗。

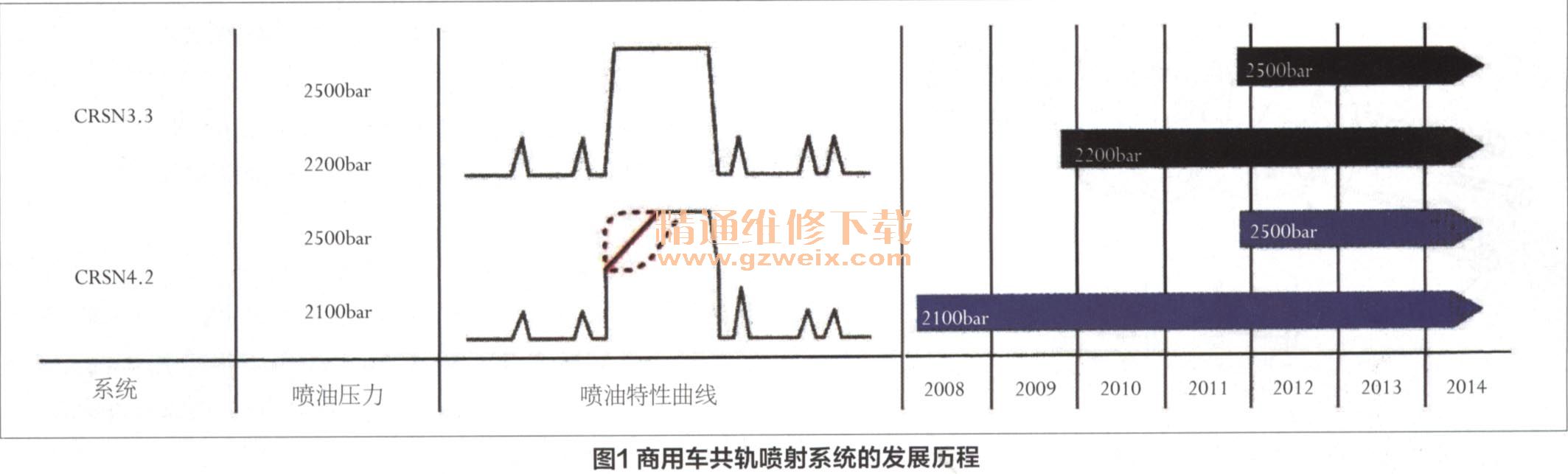

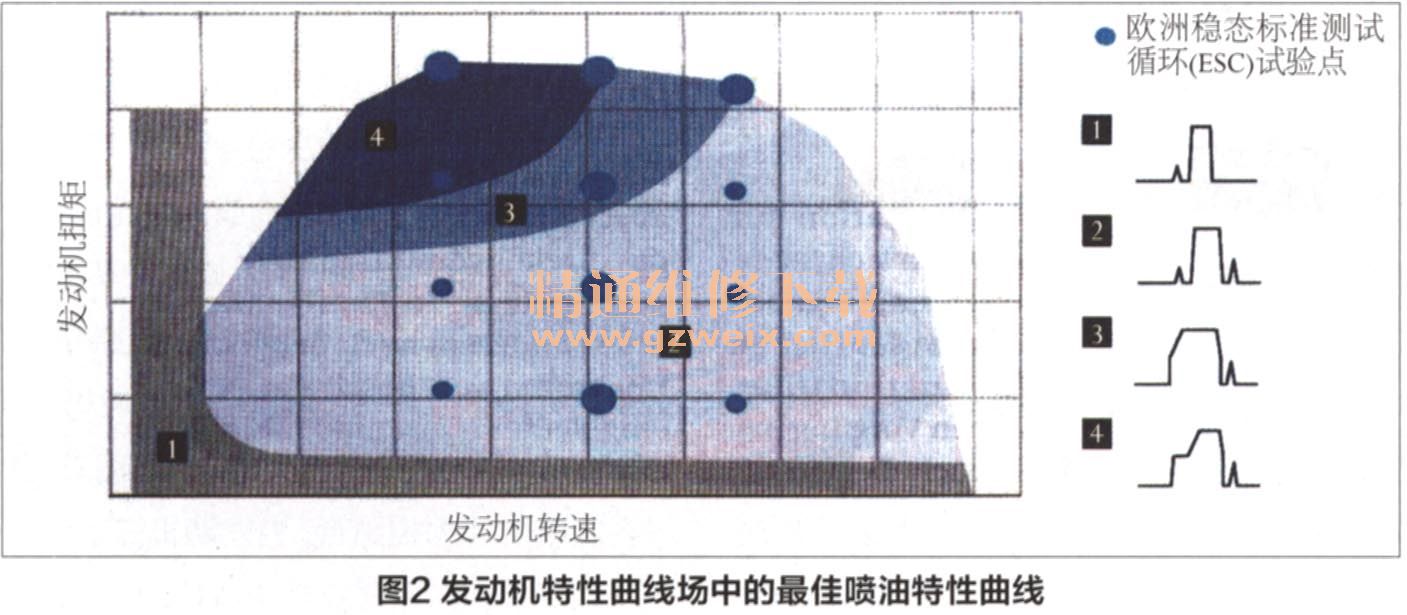

博世公司的产品系列以高压共轨喷射系统(CRS)的两种变型来支持高负荷运转工况的燃烧过程设计。其中,CRSN3.3高压共轨喷射系统提供了可选择的柔性多次喷射的自由度,它可用于采用高增压压力和高EGR率的燃烧过程。目前,喷油压力为2200~2500bar(1 bar=105 Pa)的高压共轨喷射系统产品等级(图1)可满足特殊柴油机的使用要求,而CRSN4.2增压式高压共轨喷射系统不但能以较低的共轨压力获得比一般共轨喷射系统高得多的喷油压力,而且除能进行多次预喷射和后喷射之外,还能提供可选择主喷射开始时喷油速率的柔性功能,即喷油规律(针阀升程和喷油压力)曲线形状可选择从矩形变化到斜坡形直至靴形,在宽广的发动机特性曲线范围内与柴油机的运转工况达到最佳的匹配,特别是能够降低对NOx敏感的发动机特性曲线场范围内的NOX的形成,其应用实例示于图2。在与传统的高压共轨喷射系统相同的喷油压力下,增压式高压共轨喷射系统生成NOX较少的优点可以用来降低高负荷运转工况的燃油消耗,因此显示出明显降低排放和燃油消耗的潜力。此外,还能够减少发动机在进气增压和废气再循环冷却方面的费用。

在柴油机采用增压式高压共轨喷射系统进行全面优化的情况下,在满足未来重型商用车柴油机排放法规US10/欧VI的同时,实际行驶循环中的燃油消耗最多能降低3.5%。有关研究预测表明,在4年使用期内欧洲长途运输因此而能削减的CO2排放高达200t,并能节省10000欧元的燃油成本。

一、设计特点

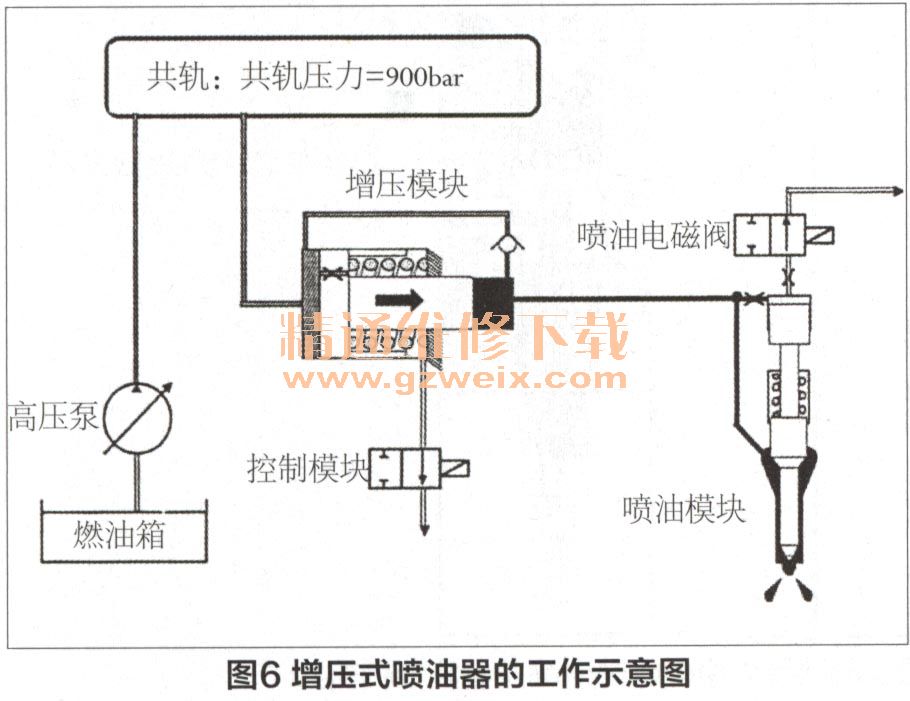

与传统的非增压式高压共轨喷射系统一样,增压式高压共轨喷射系统(图3)的基本构成及其功能如下:①共轨高压泵供应燃油;②共轨储存压力并分配到各个汽缸;③喷油器喷射燃油。而其与传统高压共轨喷射系统的最大区别是其系统中“产生压力”的功能被分成两级:高压泵作为产生压力的第一级将燃油压缩到250~900bar范围;第二级由集成在喷油器中的增压模块的一个阶梯型柱塞再将燃油增压到额定喷油压力2100bar,而增压模块由其自身的电磁阀来控制。

这种带有增压模块的系统配置为开发先进的柴油机方案提供了以下优点:①柔性和高液力效率的喷油特性曲线可优化高负荷运转工况的燃油消耗;②预喷射(为降低噪声)和后喷射(为减少炭烟排放或颗粒捕集器等废气后处理装置的再生)可采用小于或等于900bar的共轨压力进行喷射,以降低油束的动量及其贯穿度,可减小燃油对汽缸工作表面的浸湿及其对发动机机油的稀释;③将喷油器中少数几个零件上承受最高压力的部分减少到最小程度,而高压泵、共轨和高压油管至多只须按900bar压力来设计。

避免发动机机油掺入到燃油中是尽可能延长废气后处理装置使用寿命的重要因素,因此增压式高压共轨喷射系统将通常商用车上采用发动机机油润滑的共轨高压泵改用燃油润滑。

共轨选用具有同重型柴油机一样长度的结构型式,与原来的紧凑型结构型式相比具有以下优点:①高压油管的变型数目减少了三成;②高压油管结构紧凑;③减少了共轨、高压油管、喷油器中的压力波动;④因共轨和高压油管的连结刚度好,减少了振动加速度。

二、喷油器

用于商用车的第四代喷油器,因对其所提出的任务和要求而与其老产品有所不同,主要是在功能以及设计方面,因此在形式上就考虑到了增压式喷油器的构思,以至于使得原来采用电执行器行使喷射及其控制功能的喷油器尺寸减小到了只有普通商用车高压共轨喷射系统喷油器尺寸的一小部分(图4),这是为扩展喷油器功能范围需要空间所必需的。

从图4所示可以看到,喷油控制模块通过应用一个新开发的压力平衡电磁阀与喷嘴针阀直接液力连结,成功地实现了超微型化,同时与已应用于博世第三代轿车喷油器的喷嘴模块相组合,从而得到了一个结构紧凑且具有高动态性能的“喷油模块”(图5),它具有经典喷油器的完整功能。

这种模块化结构方案具有许多优点,第四代喷油器完全参照这种方案来设计,因此新扩展的可变增压功能也被设计成模块形式:压力放大模块(或称之为“增压模块”)及其附属的控制模块。

增压式喷油器的工作示意图如图6所示,其中增压模块的功能原理相当于一个液压柱塞的工作原理:一个液体压力,在这里也就是当前共轨中的系统压力,通过面积比转换成一个较小面积下液柱的较高压力,因此液压柱塞大小两端的面积之比就决定了压力放大的倍数。这种由几何尺寸所决定的固定不变的压力放大器放大倍数与共轨系统原理所形成的可自由选择的系统压力相结合,使得增压后的压力能够覆盖发动机特性曲线场中从最低压力到最高压力的整个压力范围。因此,根据所设定的目标,能够通过选择恰当的放大器放大倍数在喷油压力和液力效率之间达到尽可能最好的折衷。

同时,为了使得这种喷油器既能应用压力放大功能,也能不用压力放大功能,已将压力放大器做成可更换的选装件,因此它与将压力放大功能与喷油器的喷射功能直接藕合的其他设计方案有着重大的区别。通过开发和集成另一个模块—控制模块,第四代喷油器已经实现了这种自由度。在喷油时,根据发动机特性曲线场中的运转工况点是只需采用共轨压力喷射还是应喷射经增压的更高压力的燃油,然后由控制模块阻止或激活压力放大器的柱塞运动。这种控制功能由一个新开发的直接控制的电磁阀来进行切换。当需要应用增压功能时,由该电磁阀使压力放大器的控制室与共轨压力断开,并旁通到燃油回油管路。由于控制室的液力卸载,使得压力放大器阶梯型柱塞大端共轨压力作用侧的力剩余,于是压力放大器的柱塞就开始运动,集成在柱塞上的止回阀(图6中为清晰起见将其画在柱塞外面)。将“高压室”关闭,所关闭的容积被阶梯型柱塞的小端以相应的增压比被压缩到更高的压力水平进行喷射。

在无需增压喷射时,控制模块的电磁阀使压力放大器的控制室与共轨压力相通,压力放大器柱塞由于在弹簧力支持下达到力平衡而停留在其上端位置,因此弹簧除了支持柱塞复位外,还保证在系统开始工作时柱塞总是在一个相同的位置,因而在无需增压喷射时共轨中的燃油经过压力放大器柱塞中的通孔和开启的止回阀流向喷油嘴进行喷射。

通过模块化设计,将上述所介绍的功能进行组合,就能显示出第四代喷油器的特点:将喷油控制与压力放大控制功能块分开,使得有可能实现喷油特性曲线的柔性设计,不仅能在无增压喷射和增压喷射之间进行选择,而且能够与喷射始点无关地控制压力放大到开始的时刻,从而能够获得“靴形”、 “斜坡形”和“矩形”喷油特性曲线(图7),并与多次喷射能力相结合,为发动机开发者提供了燃烧技术向更低的燃油消耗、更少的排放和更高的升功率进一步优化的可能性。因此,对于不同用途的匹配,例如在不同地区或根据不同排放法规的要求,只要借助于这些附加的自由度就变得更容易了。

此外,还可以获得其他一些优点:由于在喷油器中集成了增压功能,减少了喷油器下面一半中承受高压的零件数目,而高压泵、高压油管、共轨以及喷油器的大部分都仅仅承受共轨压力,因此由高压力所引起的对零件的更高要求在这里是较少的,而其下半部的压力提升也变得非常简易。另外,制造和批量生产中的调试也能从喷油器的模块化结构中得到好处,因为这些模块能够单个地对其功能值或误差进行检验和调试。