1.2实验步骤

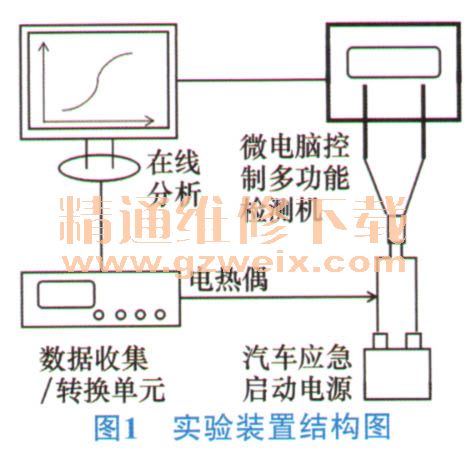

实验方法:先将电池与导线进行焊接,并与微电脑控制多功能检测机连接,将温度记录仪上的电热偶端紧贴导线。然后在微电脑控制多功能检测机上,控制电池的放电时间及放电电流,在温度记录仪上记录温度的变化,得出不同放电时间及放电电流下导线达到的最高温度。实验装置如图1所示。

1.2.1单次放电性能测试

模拟汽车单次点火情况,对导线通过短时(2~6s)的大电流(100~700 A),通过电热偶将导线表面温度转化为电信号,利用数据收集/转换单元记录从放电开始到导线恢复室温的温度变化。每次放电前确保导线温度恢复到室温状态。所需测试数据如表2所示。

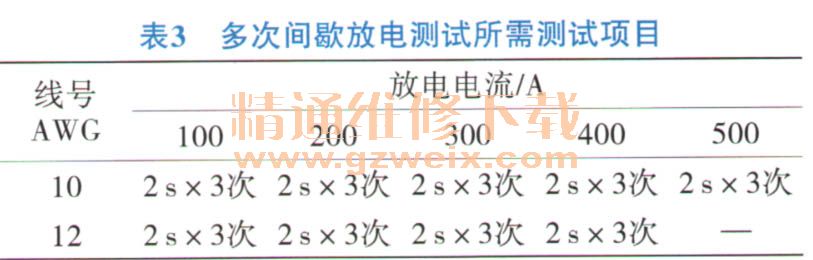

1.2.2多次间歇放电性能测试

模拟汽车多次间歇点火情况,对导线通过短时(2s)的大电流(100~700 A),2次放电之间搁置5s,连续重复3次,通过电热偶将导线表面温度转化为电信号,利用数据收集/转换单元记录从放电开始到导线恢复室温的温度变化。每次放电前确保导线温度恢复到室温状态。所需测试数据如表3所示。

2 结果与讨论

2.1单次放电时间对导线温度的影响

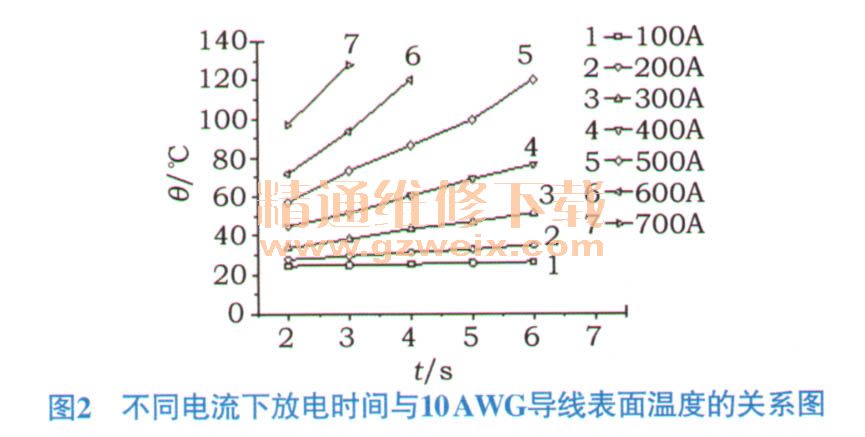

在不同电流下考察放电时间对10AWG导线表面温度的影响,结果如图2所示。

从图2中可以看出,在较低电流(100~200 A)通过导线时,延长放电时间对导线温度影响不大,导线温度对放电时间的改变并不敏感,尽管放电时间达到6s之多,其导线表面温度仅在40℃以下。增大放电电流至300~400 A范围时,每增加1s的放电时间,导线温度增长较为明显,300 A放电6s时导线表面温度超过5 0℃,而400 A放电6s时温度超过70℃。当放电电流为500 A时,放电时间为4s的情况下,导线表面温度达到85℃以上,而使用700 A放电仅放电2s温度竞然接近100℃。从汽车应急启动电源整体考虑,内部导线温度过高会使得相邻的电路板、电子元件等部分热负荷过高,影响性能及寿命;而且汽车应急启动电源内部相对密闭,大量热量难以短时间散去,会使得锉离子电池处于高温当中,加剧电池自放电,缩短单次充电后的使用时间,同时会缩短电池的循环寿命。基于上述考虑,导线表面温度以80℃为温度上限,以此来衡量导线能否达到汽车应急启动电源短时大电流放电的使用标准。

从整体上分析,相同电流下改变放电时间,得出的曲线近似于放电时间与导线温度的一次方程模型,通过拟合得到表4数据。其中拟合方程中的截距范围为23~28,即当放电时间为0时的导线表面温度,与测试环境室温相符;而特征值中的R2则代表采集的数据与拟合曲线的拟合程度,数值上越接近1表明真实数据与拟合曲线拟合度高,证明拟合曲线能较好地反映变量之间相互关系。不同放电电流下的拟合曲线的R 2者接近1,表明该模型能很好地反映出放电时间与导线表面温度之间的关系。从拟合曲线的斜率中可以看出,较低放电电流下曲线斜率较小,而逐渐增大放电电流,曲线的斜率迅速增大,表观上表现为导线温度对通电时间的变化越来越敏感,与实测数据情况相符。

综上所述,在恒定放电电流下,延长放电时间会使导线表面温度持续上升,且放电时间与导线表面温度呈一次线性关系。