摘要:本文介绍冲压模具上下双型芯的压力源布置,通过压料芯的压料的工作部位,说明其在工作过程中压料力的布置。

1 单个压料芯的力源分布

在冲压模具设计中,除了标准件外,模具通常由上模座、垫板、凸模固定板、卸料板、下模座、压料

芯(或托料芯)等几大部分组成。

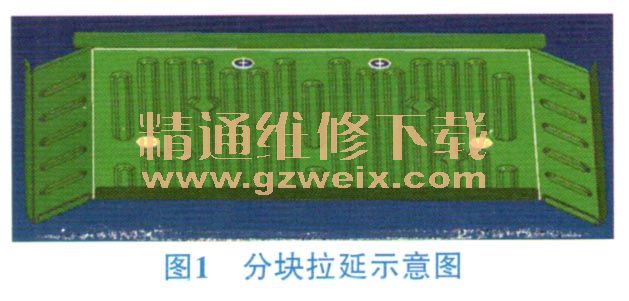

根据制件的成型性和工作内容,来区别压料芯与托料芯的布置情况。图1为分块拉延示意图,属于下翻边,主要由上模小镶块完成工作,压料芯压料。压料力根据分模线长度、制件的抗拉强度计算得出,通过最后得到的压料力,选择合适的弹性元件。以氮气缸为例,本套模具料厚0.65 mm,抗拉强度493 MPa,通过计算,需要的压料力为46.5 kN。

力源分布原则是分布要平衡、对称,且尽量靠近工作部位。根据以上原则布置氮气缸。为了保证工作的稳定性和制件的成型性等,选择力源时,要使选择的力稍大于计算得出的压料力,留有一定的安全量。并结合项目要求选择合适型号的氮气缸,使得数量和总体的力都能达到最佳。

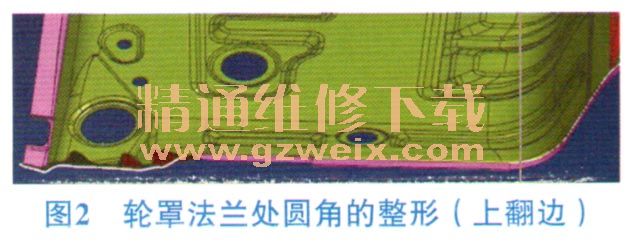

图2所示的轮罩法兰处圆角的整形属于上翻边,主要由下模小镶块完成工作,需靠下模托料芯提供工作过程中的压料力。

由于是托料芯,考虑压料力的时候,需要加上一个下模压料芯的自重。

2 上下双型芯的力源分布

由于汽车覆盖件形态各异,当涉及到比较复杂的制件时,难免将上述2种单一的工作内容进行整合,一套模具中出现2个型芯,甚至2个以上。下面将对几种不同情况进行说明。

2.1上下翻边的力源布置分析

图3所示的轮罩法兰处圆角的整形左边是一段上翻边分模线,右边是对称的两段下翻分模线。通过计算上翻压料力为2630N,下翻压料力为8155N。本套模具选用的力源为氮气缸,下模压料芯提供上翻的压料力加下芯的质量,本套模具中质量为65 kg,下芯提供的压料力为3300N。设计中,要求酌情比计算得到的压料力大一些,选取氮气缸可以为X170-50,数量4个。一共能提供压料力为6800N。上芯需要的压料力为8 155 N,下芯提供的压料力为6 800 N,为了保证模具工作稳定,需要提供稍微大一点的压料力,可选择X350-38,数量4个,提供的压料力为14 000 N。由于本制件比较小,压料芯的体积都比较小,所以氮气缸的数量不是很多,均布置在四角。

根据以上压料氮气缸的选取方式,本套模具工作过程中,在上模氮气缸不压缩的情况下,下模氮气缸先压缩到底,在此期间完成上翻边过程,下芯到底之后,上模氮气缸开始压缩,上模氮气缸压缩到底,模具工作完成,完成下翻过程。由于本套模具工作比较简单,根据翻边的压料力的大小直接作出压料芯的运动方式。