端子歪斜在实际案例的研究来看,分为3类:转运过程碰歪、压接弯曲、导线对端子的拉扯。

1)转运过程碰歪又分线束厂制造转运时碰歪和线束厂发送到整车厂装配过程中碰歪,对于这两个不同的转运阶段,应用不同的控制方法对防止端子歪斜进行控制。

在线束厂制造过程中,对于转运过程中出现的歪斜,通过导通台上的防歪矫正治具,对端子歪斜情况进行检验并矫正(图5)。而对于线束总成配送到整车厂装配的过程中,则应用增加护盖的方式防止端子歪斜(图6),这种塑料护盖不但价格便宜,并且还可以回收重复利用。

2)压接弯曲故障,顾名思义来源于压接造成的端子上翘、下垂、扭曲等。压接弯曲本身属于压接品质的控制范畴,可以参见其它压接管理资料获得相应的控制方法。在这里简单说明下,通过实际生产对比来看,有应用端子固定结构设计的模具(通俗点说将端子先按住,再压接),对消除端子压接弯曲故障效果明显。

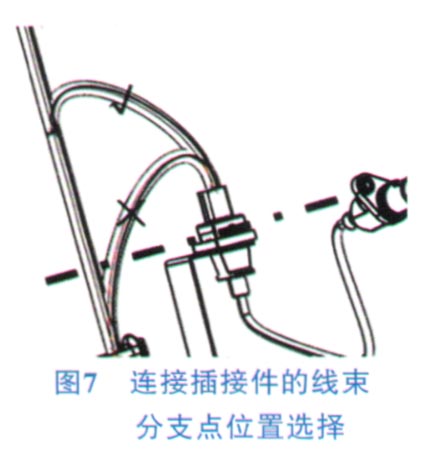

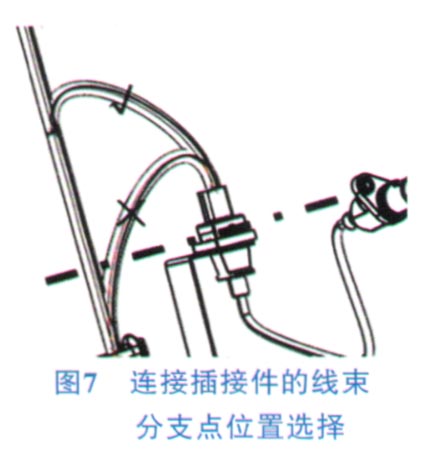

3)导线对端子的拉扯问题,是由于线束在设计或制作时,造成插接件尾部导线受力过猛,将插接件尾部导线的受力传递到端子,造成端子在护套中偏离其正常的插接位置。其控制核心应放在如何降低插接件尾部导线的受力,总的来说就是给尾部导线“松绑”。其控制方法从线束走向设计来看,线束分支点的位置选择应确保插接件尾部导线对插顺畅,插接件对接的线束分支点应在插接件对插平面上方(图7)。

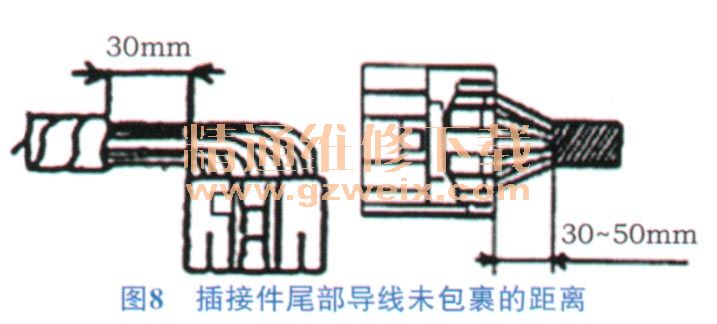

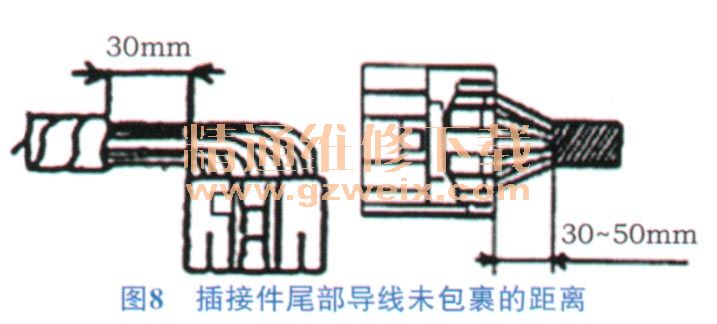

另一个为插接件尾部导线“松绑”的方式是控制插接件尾部导线胶带包裹的距离,避免胶带缠绕过紧导致导线受力:一般按照图8所示的距离要求对线束产品进行制造。

3 结束语

插接件退端子的原因多种多样,在实际应用中应针对具体问题进行相应的分析和控制,按照本文所述的控制方法可以快速、高效地解决实际问题)基于行业内普遍将端子装配中的“回拉”执行是否到位作为常规的控制内容二那如何保证回拉操作更有效呢?在实践中,我们摸索出以下两种方法:①端子插入手法由“一插、二听、三回拉”改为“一插、二听、三放、四回拉”;②端子回拉需以肘关节为支点操作。以上两种方法的出发点都是将员工操作动作分解、量化,便于标准化执行和员工操作规范性检查,可以快速降低退端子的一次装配故障率,减少退端子比率,提升线束产品整体可靠性。

上一页 [1] [2] [3]