摘要:在进行线束2D图纸设计时,如果完全按照3D数模测量的尺寸,装车时会出现很多线束过短无法装配的问题。前期充分考虑装配的可行性,可有效减少装配问题,增加线束设计的稳健性。

汽车线束是汽车电路的网络载体,遍布汽车全身。在汽车制造过程中,线束、电器件的装配顺序,电器与内饰件的集成情况会影响线束的尺寸设计,本文介绍连接内饰件上的电器件的线束的设计方法。

1 仪表板线束设计

目前仪表板的装配主要分为2种:座舱模块化集成、非座舱模块。座舱模块化集成是指仪表板支架、转向管柱、仪表板本体组件、仪表线束总成、空调箱、音响主机等相关电器件先组装成一个座舱模块总成,在总装生产线上,通过工装机械手将座舱模块总成装配到整车上。非座舱模块是指仪表板上的相关零件在总装生产线上打散装配。

1.1仪表板各零件的装配顺序

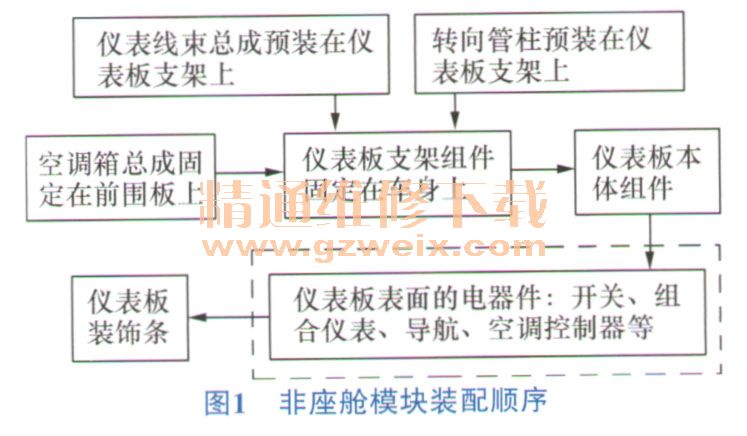

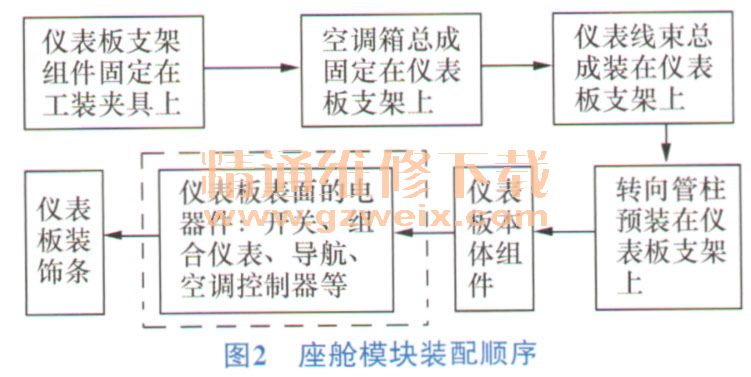

通常,非座舱模块的设计,仪表板各零件的装配顺序如图1所示二座舱模块总成的设计,仪表板各零件的装配如图2所示。

1.2仪表线束装配常见问题

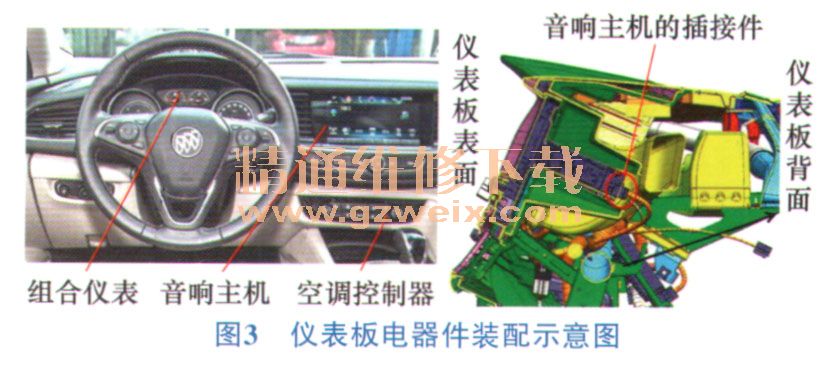

对于非座舱模块的设计,仪表板安装后,组合仪表、空调控制器、音响主机等的插接件必须拉出仪表板表面对接,对于座舱模块化的设计,仪表板支架固定在工装夹具上,存在从仪表板背面对接插接件的可能;但是由于空调风管、仪表板支架、空调箱等零件已经装配,使得背面操作空间变小,不利于人机工程和安全生产;因此座舱模块化工艺也必须把组合仪表、空调控制器、音响主机等的插接件拉出仪表板表面对接。

在进行线束3D设计过程中,线束插接件与电器件的插接件装配到位,即线束的3D数模是装车后的实际位置:在转化2D图纸时,如果这类分支尺寸按照数模尺寸设计,没有考虑装配空间对线束尺寸的影响,实际装车时就会出现仪表线束总成对接组合仪表、音响主机、空调控制器等部件的分支过短,员工无法完成插接件装配工作。仪表板电器件装配示意如图3所示。

1.3设计指导建议

根据装配工艺,员工装配插接件所需空间为80~100 mm。在转化2D图纸时,将仪表、音响主机、空调控制器平移至插接件离安装面80~100 mm的位置,如图4所示,把线束上的插接件与电器件的插接件装配到位,做出线束数模,测量该段长度作为分支的长度。应注意:①分支长度也不是越长越好,如果分支过长,装配插接件后,把线束往里放的操作时间增加,影响生产节拍二②过长的线束在行车时晃动,碰到周边零件产生异响;应使用吸音降噪的包扎材料,如海绵胶带和绒布胶带。③线束尺寸预留应遵循行车过程中线束运动的最大极限位置不与周边锋利翻边干涉的原则,防止线束长时间磨损而失效。