4 整车性能改善的设计方法

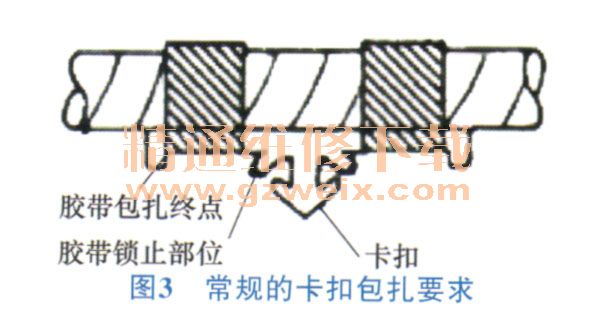

线束产品在整车上的性能改善主要集中在线束异响改善和装配性能提升。线束异响往往在车辆开发后期才会被识别,这样会导致设计更改难度增大,一般易出现异响的区域在顶棚和车内上,其线束设计需要有针对性的特殊处理方法。比如:在包扎固定卡子时,常规的要求是胶带不要超出固定卡扣边缘(图3)。但是在车门或顶棚上有使用该卡扣,同时卡扣边缘与钣金直接接触时,为避免卡扣边缘撞击金属所产生的异响,在设计时,反而要求胶带要包覆卡扣边缘。

装配性能提升主要体现在线束装车后的成型效果良好,不出现过度扭曲或影响其它零部件装配的情况。比如线束在门槛上布置时,由于该处还会布置门槛护板,如果线束扭曲,不但会导致门槛护板装配困难,还会导致线束被压损,所以在该区域,设计时会要求线束采用波纹管或硬质PVC片进行保护,使线束更平直,同时也对线束进行保护。总结起来对整车性能改善的设计方法如下。

1)四门及行李厢过孔橡胶套内的导线应松散,避免使用胶带等其它包覆物包扎。

2)顶棚线和门线应优先选择海绵或绒布进行包扎。

3)分支点处的包扎柔软后线束更易装配。若采用波纹管保护,应将波纹管与分支点的距离控制约在20 mm为宜,同时波纹管的包扎如果没有美观要求或在车内不可见,可选择采用花缠或点缠进行包覆。

4)在位于车门及顶棚处对噪声要求较高的区域,对卡扣类卡子进行胶带缠绕固定时,胶带缠绕的厚度应高于卡扣锁止点高度或胶带缠绕时覆盖卡扣锁止点。

5)在车内门槛或A柱处线束需要卡接在内饰安装卡扣的位置,线束应采购波纹管或硬质套管保护,避免线束内部分导线被卡扣压损。

6)位于湿区的接点应采用含胶热缩管进行密封处理。

7)橡胶件内线束总线径不能超过橡胶件内径的三分之二为宜。

8)扎带宽度的选择应与所捆扎导线的外径相匹配,线束外径大于15 mm的,其固定扎带宽度不应小于8 MM。

5 结束语

线束设计方法的研究是一个持续优化的过程,很多设计方法是随着线束行业所面临的问题而出现的。本文旨在通过大量失效模式和实际经验总结,研究基于线束产品制造的设计方法,降低工艺制造难度的同时也提升了线束产品品质。本文所提到的设计方法可作为线束设计从业人员的设计指南予以应用。