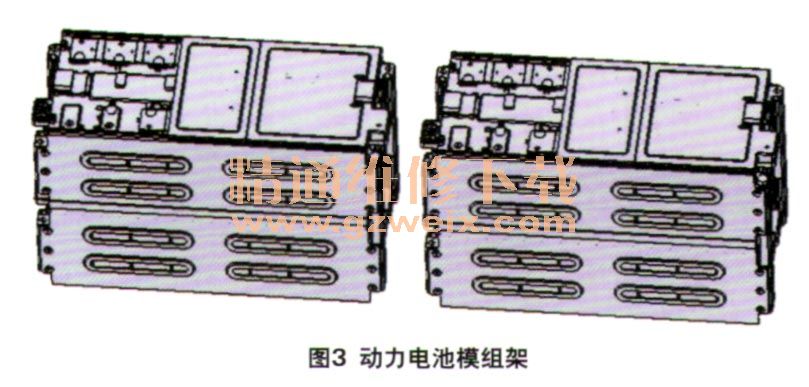

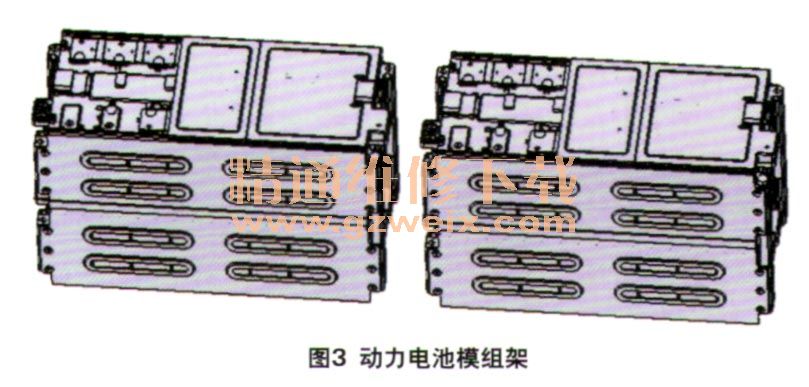

2.1模组架轻量化

动力电池模组架是指动力电池包内部的单体动力电池固定安装的支架系统(图3)。现在大多数的商用锂离子动力电池包都采用了模组架结构,一般是6只电芯或12只电芯预装在1个模组架内,每6只电芯配1个采样板,多个模组串联后再并联,配以BMS、接插件和保险元件,组成整个动力电池包系统。模组架的材料从原来的饭金焊接结构和钣金冲压结构,一直发展到现在的注塑框架结构,质量大为减轻,安装也变得非常简单和标准化。

2.2热管理系统轻2化

纯电动高速小型乘用车的热管理系统一般分为加热系统和冷却系统2大类。

冷却系统一般分为液体冷却系统、空气冷却系统和直接传导系统3大类。因为现在的锂离子动力电池在慢充和车辆一般运行时,温升现象一般在10℃以内,出于成本和空间布局考虑,一般不采取温度控制措施。在汽车长时间急加速和高速工况或快充电时,动力电池系统温升较大,最多可到20℃左右,但只要有良好导体进行传导散热,温升也可控制。因此冷却系统在小型乘用车领域应用不多。

加热系统一般在北方冬季充电和冷启动情况下使用,对动力电池包进行保温,甚至是预热。锂电池的低温充放电性能非常不好,尤其在-5℃以下时,动力电池输出的有效容量大幅缩减,有的动力电池厂商甚至禁止在此环境下充电。在低温下,因为动力电池组的放电性能变差,导致车辆的运行里程大幅缩短。所以在北方寒冷地区,为了使动力电池系统安全稳定地使用,动力电池包一般都需具备预加热和保温系统。

比较常见的预加热形式有动力电池组电热膜包覆、整车存放于温暖房间充电、外来电源预先加热和自身电源预先加热等。保温系统形式有动力电池模组保温层、动力电池包外包覆保温层等。因为加热系统和保温系统占据了动力电池包的空间,导致动力电池包能量密度降低;外来加热和整车温暖环境给整车使用带来较大不便;自身电源加热导致耗费大量电能,续航里程缩短。这也正是北方寒冷地区难以推广纯

电动汽车的一个重要原因。

因此,现阶段热管理系统的轻量化,主要是在成本可行的前提下,尽量简化系统,减轻质量。例如限定纯

电动汽车使用区域,简化甚至去除加热系统,而冷却形式一般采用金属导体热传导方式。钢板材料和铝合金材料是优良的导体,鉴于铝材质量更轻,所以现阶段大多数动力电池包的下盒体都采用铝合金材料,比如铸铝结构和型材铝焊接结构,都起到了良好的冷却效果。

2.3电池包壳体轻量化

2.3.1电池包壳体一般要求

易于制造,方便维护;在车辆发生碰撞或动力电池自燃情况下,需防止液体、烟、火和气体进入驾驶舱内;动力电池包需给熔丝、线束、传感器及插接器留有足够的安装和安全空间;动力电池包防护等级需达到IP67,行驶试验后,防护等级不得低于IP55;人员触电防护应达到相关标准要求。

2.3.2动力电池包壳体选材

传统纯电动乘用车的动力电池包壳体一般都是钢板焊接或是饭金冲压成型,然后对底部裸露面进行涂装,喷涂防石击胶。优点是防护性能好、散热性能好、结构强度高以及易于大批量生产,缺点是质量大。

铝合金材料是替代钢板的首选材料,优点是质量轻、结构强度大、散热性能好以及耐腐蚀性能好。动力电池包结构有铸铝结构和型材焊接结构2种。铸铝结构的缺点是壁厚大,机加工量大,质量减轻不明显。型材焊接结构具有质量轻、机加工量小、型材适应性好和强度高的优点,但缺点是型材焊接性差、焊接强度有减弱现象及焊接变形大等。但现在先进焊接技术的兴起,摩擦焊、超声波焊接等技术的出现,解决了铝型材焊接的问题,铝型材动力电池包应用也越来越广泛。

近年来,玻璃纤维增强材料、塑料注塑、SMC模压及碳纤维增强复合材料等多种非金属复合材料都应用到了动力电池包制造中。尤其是玻璃纤维增强材料和碳纤维增强复合材料,因质量轻、机械强度高和耐腐蚀性好而越来越得到重视。相比较铝合金材料,非金属复合材料在相同体积和强度条件下,可减轻30%~50%的质量。但由于这2种非金属复合材料的热传导性能较差、高速尖锐冲击易破坏,因此这2种材料多用在动力电池包上盖的制造上。

3 结束语

纯电动小型高速乘用车的动力电池包,在保证电气安全、碰撞安全及性能要求的前提下,通过材料选择、轻量化设计与轻量化制造,降低了整个动力电池包的质量。主要轻量化途径有以下4种:标准化注塑模组架;简化热管理系统;铝型材焊接动力电池包下盒体;碳纤维、玻璃纤维增强材料动力电池包上盖。

上一页 [1] [2]