3.制作安装组合工装

(1)制作

将新前筋板组合到厢斗上,焊接前需要调整主横缝缝隙,为此需制作并安装组合工装。该工装由顶杆(2只)、顶码(2对)、千斤顶(2台)和垫块等组成。顶杆由废旧导轨制成,长度为2500mm,在其一端割出直径为35mm的2个通孔,以便安装防脱螺杆(防脱螺杆的作用是防止顶杆在加压过程中滑脱)。顶码由厚25mm的普钢板组对焊接而成,每对顶码焊接中1个防脱钩装置。千斤顶选用100t液压千斤顶,垫块选用直径为100mm的普通圆钢(Q235-A),截为所需长度。

(2)安装

组合工装安装顺序如下:首先,在新前筋板上焊接下顶码;其次,将顶杆插人下顶码,将顶杆穿入上顶码中,调整好上顶码位置;最后,将上顶码焊接在厢斗上。安装后的组合工装如图5所示。

顶码和顶杆安装完成后,将2个千斤顶分别放置在2个下顶码附近。放置千斤顶之前,应焊接支撑板,将千斤顶放在支撑板上。同时在下顶码上焊接挡板,以防止千斤顶在加压时滑脱。千斤顶放置完成后,根据干斤顶端面到顶杆的距离选择一定高度的垫块。千斤顶及垫块放置位置如图6所示。

4.调整主横缝缝隙

待组合工装安装完成且新前筋板与侧板焊接完毕后,开始加压调整新前筋板与厢斗主横缝之间的缝隙。调整时,2个千斤顶要同时加压,并通过调整垫块高度,直至新前筋板与厢斗之间的缝隙调整到符合焊接要求为止。加压后,该主横缝缝隙应控制在0~5mm,以保证将焊缝焊透。该缝隙调整完成后,进行点焊固定。使用千斤顶加压情况如图7所示。

5.焊接

(1)焊前准备

焊接前,应测量侧板拉筋尺寸,选择厚度为10mm的普通碳素钢板(Q235)制作侧板拉筋备用。焊接新前筋板时,焊接接头形式为角接和对接接头,焊缝形式为角焊缝和对接焊缝。

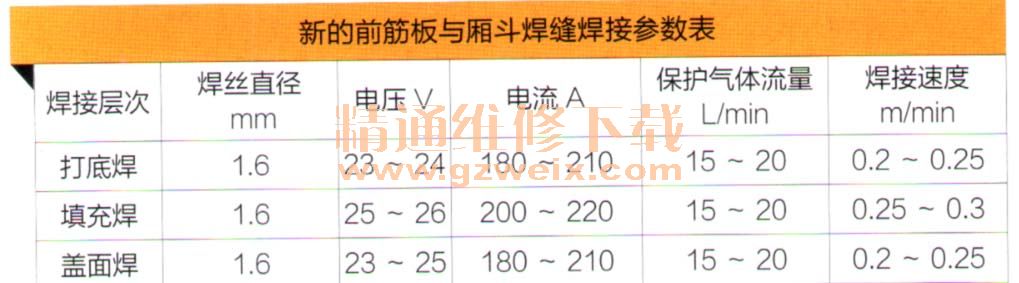

焊接时使用的焊接设备为Miller Dimension.TM.812型美国米勒埋弧焊机,采用C02气体保护焊方法,选择型号为LW-81N11的焊丝。新的前筋板与厢斗焊缝焊接参数如附表所示。

(2)焊接步骤及要求

焊接步骤如下:首先,焊接侧板焊缝;其次,焊接新的前筋板与厢斗主横缝和U形梁;最后,焊接两侧侧板的拉筋。

焊接新前筋板有以下6项要求:

一是打底焊要焊透,盖面焊要控制咬边,焊缝不合格要修磨或补焊,以确保焊缝质量。对缝隙略大和位置不好的焊接部位,采用断续焊方法,避免焊漏或塌陷,影响焊缝美观。

二是焊接厢斗两侧侧板焊缝时,采用窄焊道、多层、多道、双人对称同步焊接方法,焊层间温度控制在100℃以下,防止温度过高造成焊缝塌陷。

三是焊接主横缝时,先将外侧的焊缝焊接1~2层,再将内侧焊缝用碳弧气刨清根,然后内、外焊缝同时焊接,使两侧焊缝受力均匀,以减少厢斗焊接变形。

四是组对焊接前筋板上的拉筋时,先焊接其靠下和内侧的拉筋,再焊接其余拉筋,相邻拉筋接头错开100mm距离,以减少应力集中,提高新前筋板使用寿命。

五是每焊完一层焊缝,都要用风铲将熔渣清理干净,出现气孔或夹渣应停止施焊,并使用气刨将气孔和夹渣清理干净再继续施焊。