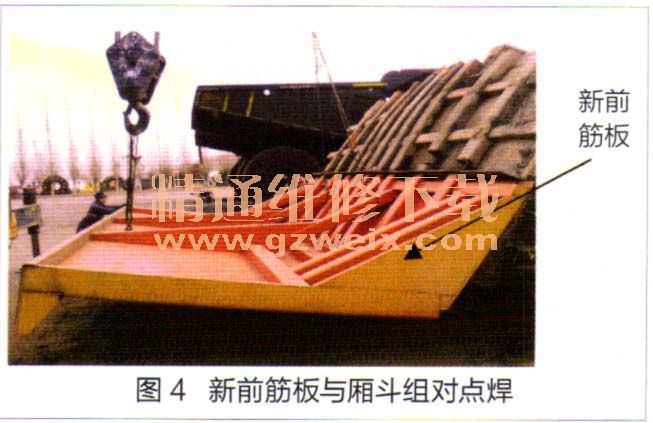

一辆用于运输岩石和原煤的630E型电传动后卸式自卸车,其厢斗经多年使用后钢板老化,厢斗前筋板严重变形并出现多处断裂,无法继续使用。该电传动自卸车厢斗损坏情况如图1所示。根据该自卸车厢斗损坏情况,我们决定更新其厢斗前筋板。经研究我们制定了更新修复工艺,如下所述。

1.切割与下料

(1)切割

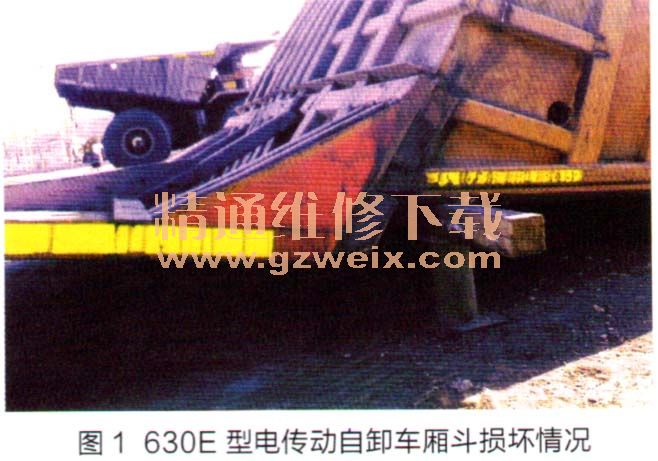

前筋板一切割步骤如下:首先,清理厢斗前筋板切割部位的泥土及杂质;其次,切割前筋板2个侧面的侧板;再次,切割前筋板正面外侧的U形梁和主横缝;然后,切割前筋板内侧U形梁的剩余焊缝;最后,使用气刨清理割口和残留焊缝,以免组对点焊时受其影响。

切割前筋板2个侧面的侧板时,因其内侧有角板、外侧有U形梁,应先从外侧将影响侧板切割的U形梁切割掉,再切割与厢斗连接的部位。

切割前筋板时注意以下3点:一是在使用氧乙炔或气刨切割过程中,避免损伤可用部件;二是切割前先将其下方清理干净,防止发生火灾;三是切割时要保持被切割部位通透,以保证作业人员安全和切割下来的前筋板顺利落地。

(2)下料

完成前筋板切割后,测量切割处侧板尺寸,根据侧板所需钢板尺寸(1100mm×350mm)和数量(2件)进行选材、划线、下料。材料选择16Mn钢(即Q345),厚度为12mm。

2.组对点焊

(1)新旧侧板组对

由于厢斗上的侧板变形严重,与新制作的侧板很难实现对接,因此其接头采用搭接方法组对点焊。组对时,使用民2m的钢板尺紧靠厢斗棱边,以确定侧板角度,使侧板前端与钢板尺在一条线上,然后点焊固定。

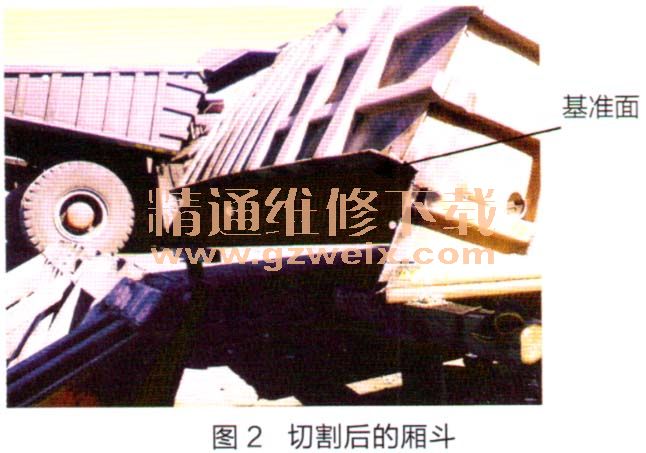

侧板缝隙较大的部分,使用厚度为20mm的普通碳素钢钢板制作4件7字形调整码,用于调整焊缝间隙,具体尺寸如图3a所示;使用厚度为40mm的普通碳素钢钢板制作2件衔铁,用于配合7字码调整焊缝间隙,具体尺寸如图3b所示。

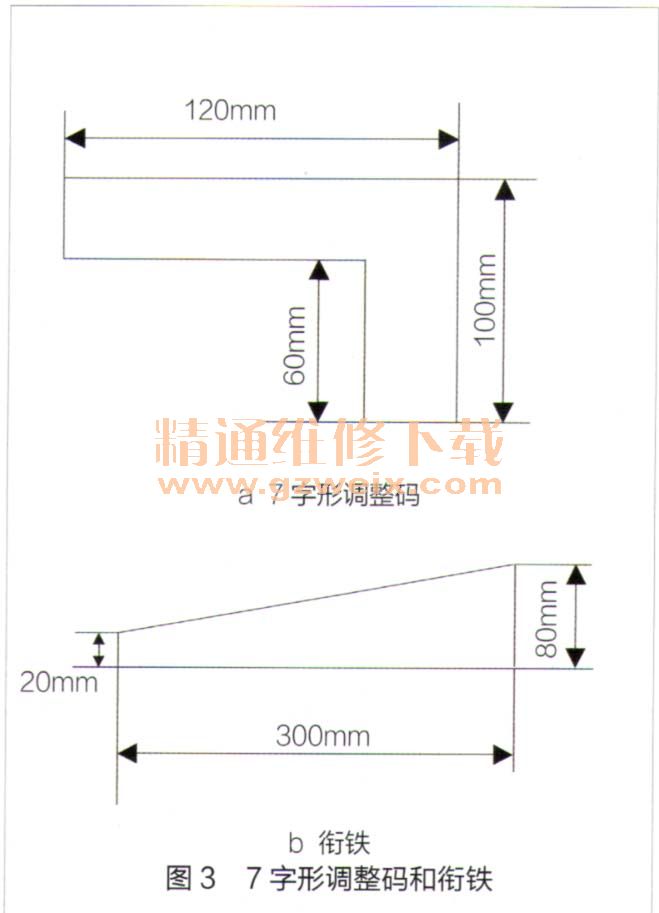

(2)新前筋板与厢斗组对

使用汽车起重机的大钩从新前筋板吊耳处起吊,使用其小钩从新前筋板方梁处起吊,便于组对时一调整位置。组对时,先调整新前筋板高低位置,再调整其左右位置。新前筋板上端要靠住基准面,其前端要紧靠在侧板上。待侧板与新前筋板上侧靠住并且其左、右位置调整均匀后,将新前筋板上侧点焊固定。新前筋板下侧若有缝隙,在汽车起重机缓慢放下大钩时,下侧即可靠住侧板,然后点焊固定。新前筋板与厢斗组对点焊情况如图4所示。