1台WK-55型电传动挖掘机经多年使用后,其铲斗斗栓插座因严重磨损而开裂,无法继续工作,影响铲装效率。为修复铲斗斗栓插座,我们机修铆焊班制定并实施了焊接工艺,圆满完成了修复任务。

1.开裂原因分析

分析认为,造成铲斗斗栓插座开裂的原因有以下4个方面:

一是操作不当。该电铲长期满载运行,铲斗铲装岩石时,经常与卡车车箱碰撞,导致铲斗斗底开裂。

二是裂纹处置不当。发现裂纹未及时焊修,造成裂纹继续扩展至开裂。裂纹处没有清理干净就进行焊接,造成焊接质量差、焊缝再次开裂。

三是焊缝处材料有差异。斗体与斗栓插座材料不同,且材料厚度较大、焊接填充量较多,若焊接温度控制不好,焊缝处会产生较大应力。

四是铲斗设计存在缺陷。铲斗底部背面的拉筋设置较少、宽度较窄,造成铲斗满载时底部变形严重。经长期作业后,导致斗体与斗栓插座连接处焊缝开裂。

2.修复工艺

根据以上原因分析,我们制定并实施了改进铲斗底部结构、保证焊接工艺条件、提高焊缝质量的修复工艺,如下所述。

(1)准备工作

焊接设备根据母材和新件的材质,选择Miller Dimen Sion .TM .812型二氧化碳埋弧焊机,选用ZX-630型电焊机进行碳弧气刨,选用Shield-Bright 309L型焊丝。

焊前清理清除斗栓插座附近的泥土、油污等杂物,直至焊缝两侧100mm范围内露出金属光泽,以便切割或气刨。

确定插座位置找出斗栓插座座孔2条中心线,并确定斗栓插座座孔2条中心线的2个交点(即上交点和下交点),并在这2个中心线位置打上记号做为基准。在中心线上找出1个距离上交点为500mm的点。测量该点到斗栓插两侧2个螺栓孔的距离,其中L,距离为800mm、L2距离为805mm。据此确定斗栓插座的具体位置,如图1所示。

准备新插座斗栓插座是浇铸而成,并且是一个总成件,精度要求不高,其长度为2200mm,插口尺寸为410mm×180mm,以插口为中心,两侧呈对称分布。

切割旧插座利用氧乙炔火焰切割损坏的旧斗栓插座,切割时要注意留10~15mm余量,以便组对焊接时调整间隙和气刨找平。使用碳弧气刨将切割处刨成平滑过渡形状,将原有不锈钢焊缝全部清理干净,用角磨机打磨光亮,以便组对焊接。

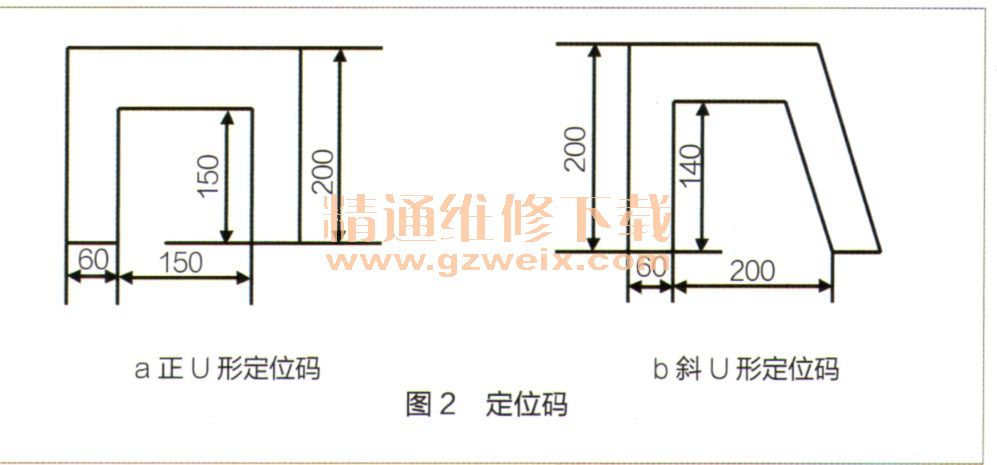

制作定位码和支架定位码分为正U形和斜U形,制作4件正U形定位码、2件斜U形定位码,其材料均为普通碳钢,厚度为均40mm,具体尺寸如图2所示。此外采用50号角钢制作6件长度为200mm的定位支架。

(2)组对定位

将制作好的6件定位支架焊接到新斗栓插座上,以便装配。定位支架位置布置如下:横焊缝安装2支(也可不装),竖焊缝左、右各安装2支。定位支架的长度要根据焊口的间隙和铲斗组对面的平整度调整,调整时要注意具体位置,保证新件装上后平稳。

新斗栓插座与铲斗组对时,首先使用叉车将新斗栓插座就位,然后撤走叉车,由人工根据基准点和测定距离进行微调,同时要测量插孔底端到铲斗顶板内侧的距离。该距离要大于3035mm,否则应进行调整,以使斗门能够完全关闭。

在确定好位置以后开始点焊固定。点焊固定时要对称焊,防止新斗栓插座的位置产生变化,影响斗栓的装配尺寸。点焊固定后要焊接定位码。