融通YZDZ-80型全液压移动电站主要适用于石油天然气管道野外焊接施工,是新一代的油气管道施上设备,我单位共有此种型号设备70余台。本文在分析该机分动箱故障原因的基础上,提出了相应改进措施。

1.结构

该移动电站动力采用康明斯6BT型发动机,配装英国STAMFORD发电机,液压系统采用全功率驱动。该电站设有电焊机、液压随车起重机等辅助设备,整机安装在履带式行驶底盘上,可在驾驶室操控,具有牵引、运输功能。该电站外形如图1所示。

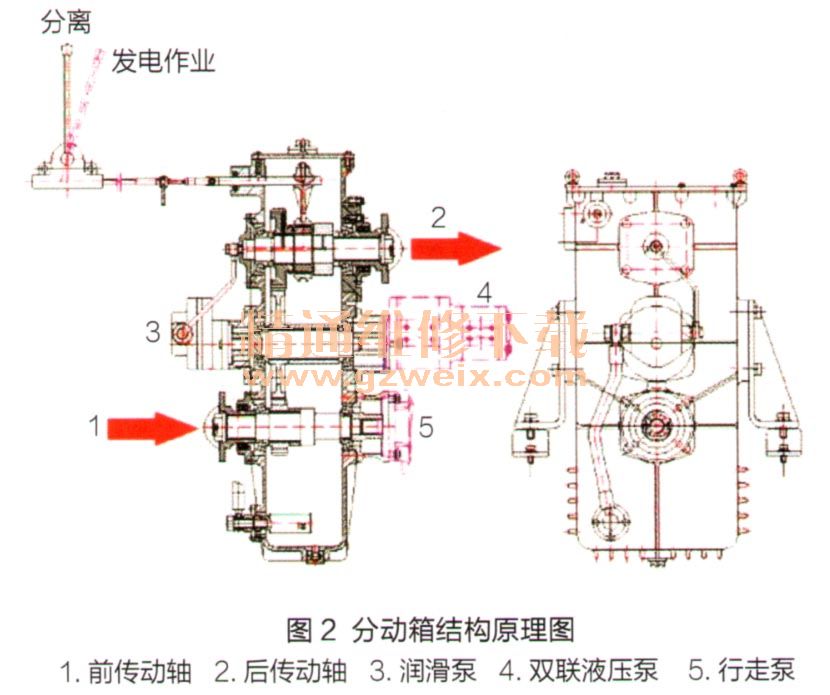

该电站分动箱结构如图2所示。发动机动力通过前传动轴1传递给分动箱,后传动轴2将动力传给发电机,后传动轴2下部的输出轴连接双联液压泵4。该双联泵用于驱动随车起重机等设备。最下面的输出轴连接行走泵5。前传动轴1上部的输出轴连接润滑泵3,用于为分动箱齿轮和轴承润滑。分动箱通过橡胶减振块安装在该移动电站机架上,前、后传动轴上部均设有保护罩。

2.故障现象

全液压移动电站使用时间较长后,分动箱固定螺栓、传动轴连接螺栓经常松动,需要经常拆解2个传动轴护罩,检查分动箱固定螺栓、传动轴连接螺栓是否松动。由于分动箱、传动轴运转时振动较大,紧固螺栓后,依然出现传动轴连接螺栓松动、折断现象。螺栓折断后传动轴脱落,将位于传动轴下侧的液压双联泵击伤,甚至将分动箱及行走泵壳体击裂,造成行走泵脱落等故障。

3.原因分析

经检查,我们发现分动箱、传动轴固定螺栓松动共有3个主要原因,如下所述。

(1)同轴度偏差大

分动箱的动力输入、输出端各有1根传动轴,分别与发动机和发电机连接。分动箱动力输入端连接的齿轮泵质量只有约5kg,而分动箱动力输出端连接的液压双联泵质量只有约6kg,液压总泵质量约60kg,由于分动箱动力输出端偏重,造成分动箱的橡胶减振垫变形,分动箱动力输出端下沉。

维修人员对同轴度进行测量,发现发动机、分动箱、发电机三者同轴度最大偏差达13mm。另外,由于在日常维修时没有对偏差进行及时校正,造成发动机、分动箱及发电机的同轴度度偏差越来越大。同轴度偏差较大不仅会造成分动箱振动加剧,还会使传动效率降低。