1.改进原因

我单位CLG856型装载机主要用于在码头装卸矿石、散货。在该型装载机的使用过程中,我们发现其起升缸和铲斗缸动作缓慢、活塞杆自动伸缩,经解体检查确定,其导向耐磨环严重磨损。

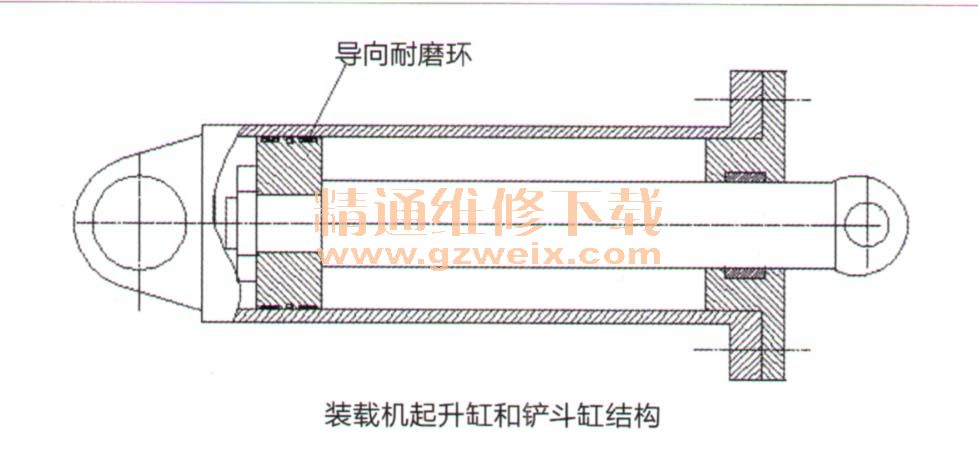

该型装载机起升缸和铲斗缸结构基本相同,

其导向耐磨环位置如附图所示。分析认为,起升缸和铲斗缸在起升、翻斗作业过程中,其导向耐磨环承受轴向摩擦力和径向冲击力,因此要求导向耐磨环具有较好的导向性能、较高的耐磨性能和承压能力。

改进前导向耐磨环的材质是酚醛树脂夹布材质,其耐磨性较差,且宽度较窄。在装载机频繁作业过程中,起升缸和铲斗缸的稳定性不够,导向耐磨环磨损严重,造成缸筒及活塞产生拉伤、液压油产生内泄漏,导致起升缸和铲斗一缸工作无力、活塞杆自动伸缩、装载机技术性能下降,无法满足正常生产要求。

为确保装卸作业的正常进行,针对起升缸和铲斗缸导向耐磨环磨损严重的问题,我们决定对导向耐磨环及活塞上的导向耐磨环槽结构进行改进。

2.改进方法

在活塞尺寸允许的范围内,加宽导向耐磨环的宽度及厚度,即将现在宽度25mm,厚度2.5mm改为宽度30mm、厚度3mm。导向耐磨环选用酚醛树脂及合成纤维添加四氟乙烯的材料,这种材料具有强度高、耐磨性好、承压能力大等优点。

将活塞上的导向耐磨环槽加宽为30mm、加深为3mm后,由于购买的酚醛树脂及合成纤维添加四氟乙烯材料的导向耐磨环不是成型产品,需要进行裁剪加工,为此我们加土了专用胎具。将导向耐磨环在油液中加热到一定温度后安装到活塞上,再用胎具加以固定。待导向耐磨环冷却至常温后,即达到定型的目的。

对划伤严重、无法修复的缸筒和活塞,在更换新液压缸前也根据上述方法进行解体改进。至今已先后对3台装载机的起升缸和铲斗缸进行了改进。

3.改进效果

通过加宽导向耐磨环的宽度,增加了缸筒与活塞之间的接触面积,提高了导向性能,减少了缸筒内壁与活塞之间的损伤。导向耐磨环选用酚醛树脂及合成纤维添加四氟乙烯材料,提高了其强度和耐磨性。此项改进延长了起升缸和铲斗一缸使用寿命,提高了该型装载机的完好率,降低了该型装载机的故障率,保证了码头正常生产的需要。

我单位3台CLG856型装载机的起升缸和铲斗-缸改进后至今已经使用2年多,没有出现动作缓慢、活塞杆自动伸缩故障,说明此项改进获得了成功。改进前起升缸和铲斗缸的使用寿命最短为3个月,改进后的使用寿命是改进前的8倍。购买1个液压缸大约需要5500元左右,若更换3台装载机的9个液压缸,至少可节省购买费用5万元,还可节省维修费用,经济效益可观。