为了提高经济效益,将报废曲轴修复后再用可以降低使用成本。发动机曲轴的制造需要大量的原材料,而且有的原材料是不可再生的,从可持续发展的角度看,也应该大力提倡修旧利费,发展修理业。这里我们谈谈对于磨损量不大的曲轴的修理。

一、曲轴修磨的工艺要求

曲轴的修磨,除了要保证轴颈表面尺寸的精度和表面粗糙度符合技术要求外,还必须达到形位公差的要求,如主轴颈与连杆轴颈各轴心线的同轴度,以及两轴心线间的平行度,曲柄半径以及各连杆轴颈间的相互位置夹角的精度等。同时还应保证曲轴中心线位置的不变,以保证曲轴原有的平衡性。当曲轴主轴颈和连杆轴颈需进行修磨修理,同时应换用相应尺寸的轴承。为了保证曲轴有足够的强度,修理规范中规定了轴颈的最大缩小量一般不得超过 2 mm,否则应采用电镀、堆焊等工艺恢复到标准尺寸。没有超过极限尺寸的磨损曲轴,可按修理尺寸进行磨削,再配缩小孔径的轴承。主轴颈和连杆轴颈一般应分别修磨成同一级修理尺寸。

二、曲轴的修磨操作方法

1. 定位基准的选择。修磨曲轴采用的定位基准有: 曲轴飞轮凸缘外圆表面; 正时齿轮轴; 后端滚动轴承座孔; 曲轴前端的中心孔等。曲轴油封轴颈表面的制造公差很大,且使用中这些表面还会产生不均匀的磨损,因此不宜作为修磨曲轴的定位基准。定位精度的偏差,会使修磨后的曲轴不能保证正常运转。轴线的改变,将破坏曲轴的平衡性,增加工作时的振动,引起正时齿轮发响,曲轴油封漏油,加速零件的磨损,严重的会影响发动机的使用寿命。

2. 轴颈的修磨。曲轴的磨削通常是在专用曲轴磨床上进行的。磨轴时首先磨削主轴颈,待全部主轴颈磨完后再磨连杆轴颈,这是因为连杆轴颈的磨削要以主轴颈的新表面为基准。各轴颈的磨削应从磨损最严重的轴颈开始,因为一根曲轴的各轴颈应磨成同一级修理尺寸,磨损最严重的轴颈在这一级尺寸能够磨圆,则其他轴颈也必定能够磨圆。

选择磨削规范时要保证轴颈表面淬火层不退火,轴颈表面不产生裂纹。

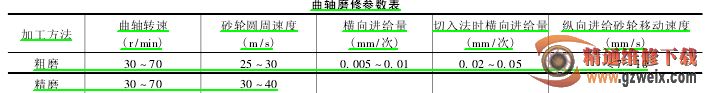

磨削曲轴时采用合适的砂轮,砂轮的圆角要适当,还应注意砂轮的平衡性。砂轮进给方法有两种,切入法和纵向进给法。粗磨时宜采用切入法,此种方法的进给量大,效率高。精磨时宜采用纵向进给法,它主要磨去粗磨时留下的痕迹。磨削时必须进行充分冷却,并对冷却液进行过滤。磨修时曲轴的转速,砂轮的圆周速度和进给量见下表。

砂轮在经过 1 ~ 4h 磨削后要进行修磨,否则砂粒被磨钝,造成砂轮的切削能力降低,横向进给就会造成较大的径向压力,使曲轴弯曲,轴颈产生锥度和椭圆。严重时,砂轮对轴颈的表面摩擦会打滑,使轴颈表层温度升高形成黄褐色的烧伤。

3. 轴颈的抛光。为了得到理想的表面粗糙度,磨修后要进行轴颈的抛光。抛光可在车床或磨床上进行。内衬 100 号砂纸或在抹布上涂以适量的研磨剂与润滑油,套在轴颈上往复移动抛光。

4. 曲轴修后技术标准。曲轴磨修后,一般要经过专职检验员检验,检验曲轴时应注意,尽量减少曲轴测量值的误差。如千分表头触针应指向所测轴颈的一侧而不能指向轴颈长度正中位置测量。所测轴颈的最大直径位置偏移曲轴弯曲方向时,毋需从曲轴弯曲量中扣除轴颈圆度值,若轴颈最大直径位置与曲轴弯曲方向一致时,则圆度值必须扣除。修后的曲轴应该达到的技术标准:

( 1) 曲 轴 磨 修 后,表 面 粗 糙 度 为 0. 25 ~0. 50 μm。

( 2) 用抛光工序抛去毛刺后,表面粗糙度为0. 12 ~ 0. 25 μm。

( 3) 曲轴轴颈的圆柱度: 长度 < 25 mm 时,为0. 004 mm; 长度 = 25 ~ 50 mm 时,为 0. 006 mm; 长度> 5 mm 时,为 0. 009 mm。

( 4) 连杆轴颈中心线与主轴颈中心线的不平行度在整个轴长内不大于 0. 02 mm。

( 5) 曲轴各主轴颈、飞轮接盘、定时齿轮安装轴颈的不同轴度不大于 0. 03 ~0. 05 mm。

( 6) 轴颈根部圆角半径应符合原设计要求。