摘要:为了解决韶关发电厂原水补水系统设备控制方式落后和设备故障问题,通过论证、分析,提出了建立原水补水系统PLC设备程控系统以及改变蜗轮箱速比方案,并修改电动执行机构控制回路,从而实现了设备远方操作监视、历史数据查询,提高了设备的稳定性,降低了运行人员的劳动强度,同时显著提升了电动执行机构的节能性。

1 设备现状

某发电厂目前有2台330MW燃煤机组和2台660MW燃煤机组在运。全厂工业原水补水系统设备包括9台电动执行机构、3台原水补水泵、3台排污泵、3台流量计及相应设备的电流、压力、温度等仪表。设备已投产超过30年,仍沿用投产时的控制方式,即现场值班室控制台操作和就地操作相结合的混合操作模式。

由于采用落后的控制方式,导致运行人员不能实时了解原水补水系统设备的运行状态,给设备运行带来了一定的安全隐患。而且,配电柜及电动执行机构投产至今,设备老化残旧,配件无法修复也没有适合的替代备品,导致原水补水系统设备故障频发。

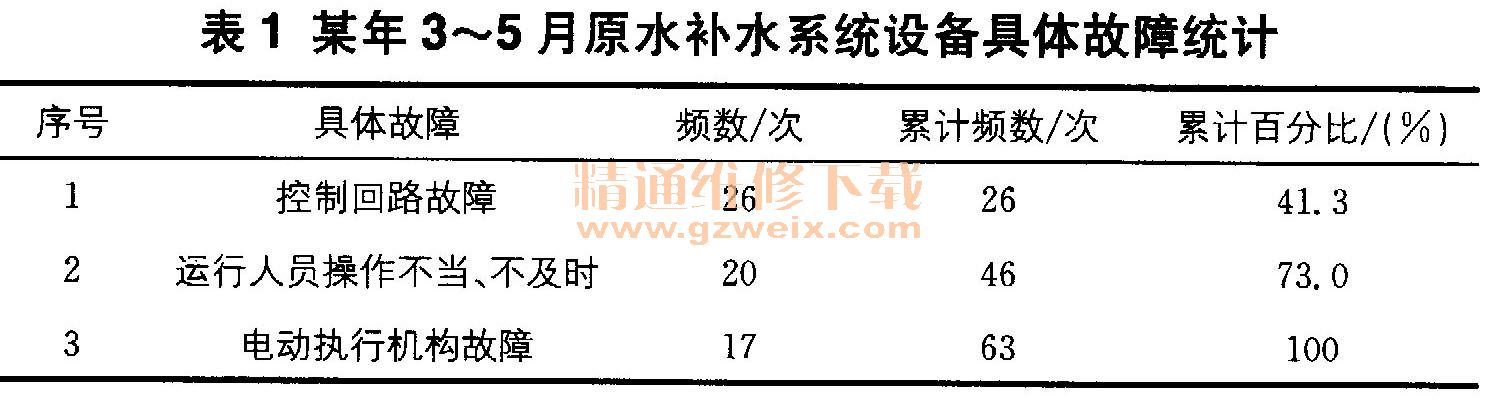

某年3~5月,该发电厂全厂工业原水补水系统设备故障情况见表1,3个月内全厂工业原水补水系统设备总故障次数为63次。

设备发生故障后,由于没有故障报警信号,无法判断就地设备运行情况,因此常误判设备运行情况,导致原水补水泵停运。同时系统也没有记录功能,出现故障后不能查询相关参数历史记录,不利于问题处理。

2 改造可行性分析

目前,全厂工业原水补水系统采用现场值班室控制台操作和就地操作相结合的混合操作模式,针对存在的操作不当、不及时情况,将设备改为远程控制。考虑到污废水控制系统有一个远程控制站在原水补水系统附近,将电动执行机构、补水泵等设备引入PLC进行控制,建立设备程控系统,实现对设备的远程控制。当设备发生故障后,可迅速判断设备运行情况,及时对设备进行相应操作,从而提高原水补水系统可靠性。由于控制回路不涉及其它衍生回路及继电器,因此控制回路故障也大幅减少。

原控制方式没有报警及记录功能,设备出现故障后不能查询相关记录,不利于问题的判断和处理。对此,在PLC系统中增加温度、压力、流量、电流等测点,以便能及时了解设备新发生的变化和查询历史数据,从而有利于故障原因的分析与判断。

现场共有9台电动执行机构,其中6台型号为F-DZW90-ACA-FO,另外3台型号为YJ-32-4。经查,YJ-32-4型电动执行机构已停产,无法购买到相关备件,也找不到适合的替代备品。在该年3-5月,YJ-3 2-4型电动执行机构出现15次故障。故障发生后,由于没有相关备件,不能恢复电动执行机构的正常运行,因此只能在现场手动开关阀门,不仅增加了工作量,也为补水泵的稳定运行带来了隐患。要从根本上解决问题,只能更换新型号电动执行机构。考虑到节能因素,采用齿轮箱二级减速,将与原型号YJ-3 2-4的电动执行机构配套的蜗轮箱速比1,SO变为1,240,从而大幅降低电动执行机构的驱动力矩,这样小型电动执行机构就能驱动原需大型电动执行机构驱动的阀门,极大提升了设备的节能性。另外,必须修改F-DZW90-ACA-FO型电动执行机构内部控制回路,才能使其接受PLC的控制指令。