注意图1中有个“冷却油压”供应的通道,多片式离合器内部机械打滑将导致双离合器温度升高,为防止离合器过热,冷却油的作用是对离合器进行有效的冷却,可调节冷却油量大小来进行。而对压力油液的冷却则是通过发动机冷却液,将DSG油液保持在一定温度下,如控制“大众”湿式DSG离合器的温度,正常应保持在135℃以下,能保证DSG变速器的正常运行。

三、双干式离合器的结构特点

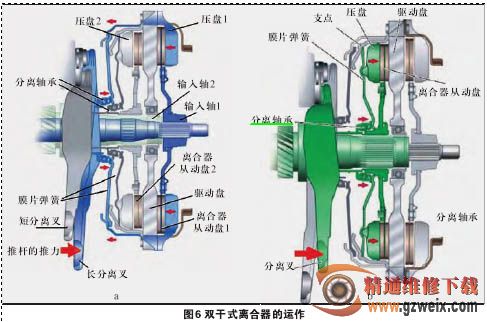

双干式离合器的结构如图6所示,在由发动机动力输出的驱动盘两边分别有左离合器摩擦片和右离合器摩擦片,左或右摩擦片的结合或分离,是依靠图中垂直放置的蓝色长分离叉或绿色短分离叉的机械推动,再经分离轴承、膜片弹簧及支点杠杆和压盘的作用,将离合器从动盘紧压在压盘与驱动盘之间而传输发动机的动力。其特点是离合器机械装置本身不带油液,不存在油液密封性问题,结构简单紧凑。其传动效率、油耗和尾气排放,比湿式DSG都有显著改进。

如图6(a)所示,当推杆的推力作用在蓝色的长分离叉时,将分离轴承紧压至膜片弹簧上,压盘向左位移,将离合器从动盘1、驱动盘和压盘1三者紧压在一起,此时离合器K1结合,转矩就从与发动机相连的驱动盘传递到了输入轴1。同样如图6(b)所示,当推杆的推力作用在绿色的短分离叉时,分离轴承紧压至膜片弹簧上,压盘向右位移,离合器K2结合,将发动机转矩传递到了绿色的输入轴2。然后动力与图3所描述的相同,经DSG变速传动系统各挡齿轮副改变后,驱动车辆行驶。离合器K1和K2交替切换进行迅速换挡。

与湿式双离合器变速器不同,干式双离合器变速器使用两套独立的油压系统:用于变速器换挡油压循环管路,用油量为1.7L;以及用于双离合器控制系统的油压循环管路,油加注量为1.1L。为保证双离合器的正常操纵,干式双离合器的操作液压油比湿式双离合器的油压大幅提升,达到70bar的压力,并配有一套专门的液压控制系统。

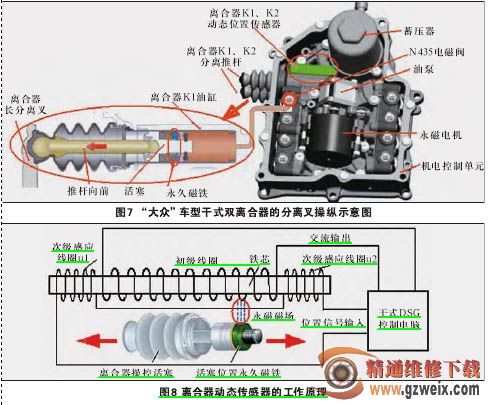

图7所示为大众车型的干式双离合器的分离叉操纵结构示意图,当要使离合器K1结合时,电控单元控制线性电磁阀通电,打开通向离合器操控器的油压通道,在离合器操控活塞的后部建立起很高的油压,离合器操控活塞迅速向前移动,再推动离合器分离叉使离合器K1结合。

四、离合器动态位置传感器

在图7“大众”车型干式双离合器的分离叉操纵示意图中值得提出的是,当离合器操控活塞前移时,在电控单元内有“离合器动态位置传感器”,简称离合器动态传感器,用于精确监测离合器分离推杆的位置信号。这里是按传统用“分离推杆”的说法,实际用途为“结合”之用。

离合器动态传感器结构中(见图8)主要包含一个铁芯,其上缠绕有初级线圈和两个次级评估线圈。初级线圈通有DSG电控模块供给的交流电流,在铁芯周围内形成交变的磁场。离合器操控油缸的安装位置参见图7,位于图中电液控制单元的左上方防尘套内,在其附近安装有离合器动态传感器。离合器操控活塞随着工作油压的变化而左右移动,操控活塞后部套有永久磁铁随之移动,会使铁芯上磁场发生变化,则在次级评估线圈产生一个评估电压,左侧和右侧评估线圈产生的电压高低值取决于永久磁铁所处的位置,即从次级评估线圈的电压值,可精确检测离合器操控活塞的位置,间接检测测量离合器K1、K2的工作。

当离合器K1或K2出现滑动现象,即变速器输入转速和输出轴有转速差时,可通过控制电磁阀的输出油压,来自动调节离合器分离推杆对分离叉的推力,以此补偿平衡变速器输入转速和输出转速的差值。如果一旦此两个离合器动态传感器之一发生故障,则离合器K1或K2不能结合,使变速器相应的奇数挡或偶数挡不再啮合,直接影响车辆的行驶。