2 实际案例及解决方案

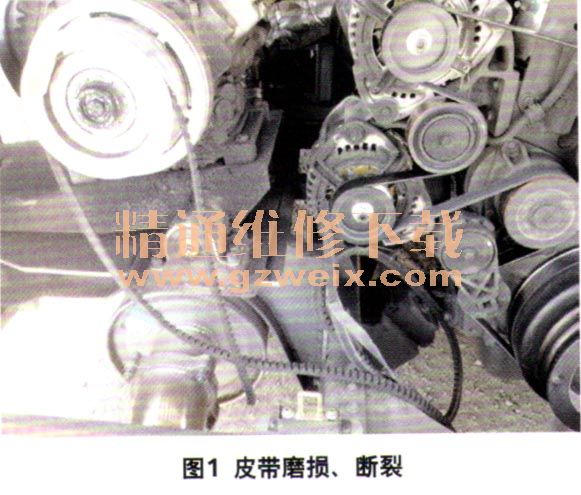

2.1皮带断裂事故案例

根据沙特售后现场反馈,沙特公交XMQ6125AGD3部分车辆压缩机皮带批量出现磨损断裂现象(图1),现场对故障原因进行初步分析如下。发动机皮带轮与压缩机皮带轮之间间距过大,皮带过长,自动变速器在切换挡位时产生冲击,发动机此时负载的频率与皮带产生共振,导致皮带跳动幅度过大,与压缩机底板转轴支座干涉磨损断裂。

产生这个事故的原因可能有2个方面的问题。本批车由于无过渡轮配置,导致压缩机到发动机皮带长,达到2 160 mm,在运行过程中,皮带易抖动,特别是车辆在加减速等状态时,皮带从动边跳动幅度大。本批车自动变速器换挡时,发动机输出扭矩变化,导致皮带跳动。

2.2解决方案

基于以上分析,根据本批订单空间布置等情况,提出以下3种方案。

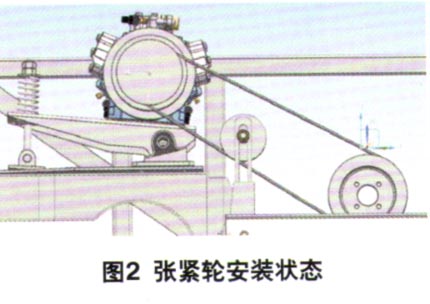

方案一,如图2所示,在车架左尾梁处增加压缩机皮带张紧轮,确保从动边皮带运行平稳。

方案二,如图3所示,增加过渡轮,修改压缩机上底板。

方案三,如图4所示,增加惰轮。

通过对比试验以上三个方案,从售后工作量角度来说。

第一方案,现场安装调整张紧轮较困难,须保证皮带平面度。同时与后舱门近,易干涉。

第二方案,需要在现场焊接,钻孔等操作,难度大,工时损耗大。

第三方案,存在的问题是,皮带运行时由惰轮限制跳动,易摩擦导致皮带表面温度高,降低皮带使用寿命。

根据以上分析,选择第一和三方案各改制两台样车,试运行1周。出现以下问题。第一方案,运行两天后出现皮带翻带现象,现场测量后分析为压紧轮平面度调整偏差,导致在驱动力变化皮带跳动时脱出轮槽,导致翻带。第三方案,运行后皮带出现高温现象。因此,并未找到故障的根本原因。

售后现场人员在沙特反馈,皮带调整后,车辆在大部分地区都不会出现皮带问题,故障车辆主要集中在一个爬坡路段。此情况反馈回来后,经过技术分析,这种情况主要可能是车辆配置自动变速箱存在间隙,当车辆频繁加减速上下坡时,发动机存在前后窜动的问题,建议皮带改为双联皮带。

汽车连组V带有以下优点,更好的抗冲击负载和抗振动性能,运行更加平稳,不易打滑,不易翻转,完全消除了单联V带配组公差问题,提高了两倍或更高的使用寿命。经过现场试装,改为双联皮带,故障解决。在用联组V带替换单带时要注意检查槽距是否匹配,顶宽是否相同。

3 结束语

皮带作为空调压缩机动力的传递工具,是使整个动力传递机构保持稳定工作状态的一个重要环节。在设计皮带机构时要充分考虑结构的稳定性和使用寿命,同时要考虑可能使皮带异常磨损的不利因素,包括前文提到的合理的预紧力、额定传递功率、平面度等,让皮带传动机构给整套机械传动系统提供可靠保证。