来源:汽车与驾驶维修 作者:佚名 2020-12-09 08:02:23

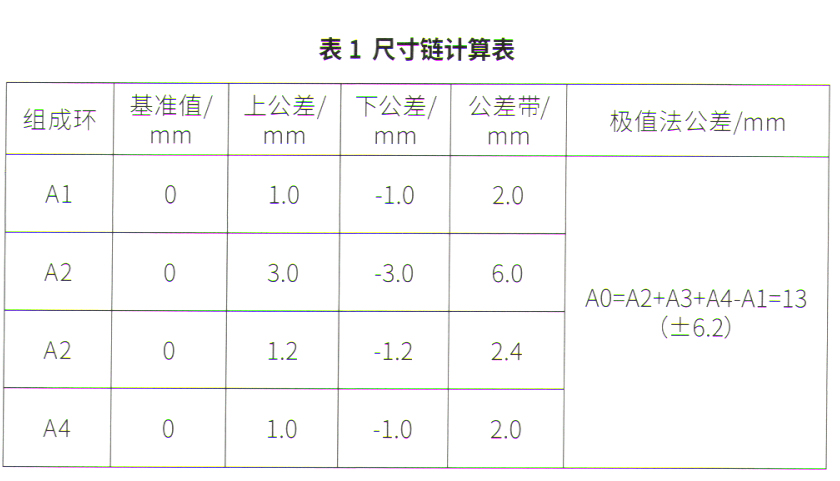

我们在零件合格的情况下对,其公差尺寸链进行了深入分析,认为公差选择及后期的装配手法会对最终的精度有较大影响(图4)。尺寸链说明如表1所示。

(1) AO为鼓风机管口与前壁板孔位配合间隙,目标尺寸,封闭环。

(2) Al为前壁板孔位精度,减环。

(3) A2为鼓风机管口精度,增环。

(4) A3为仪表横梁安装孔精度,增环。

(5) A4为A柱内板安装螺柱精度,增环。

经计算,公差累计会造成较大的波动,所以后期装配时,向有利方向装配会对问题有很大改善。

3对策对比及总结

通过3个策略的对比:CCB强度优化方案能够根本解决问题,但成本高,周期长,模具修改风险高,定位点涉及零件多;树脂强度优化能够根本解决问题,但成本高,周期长,模具修改风险高;装配手法优化方案成本低,周期短。因此,上述3个对策选择存在困难,根本措施难以在量产过程中得到体现。

进一步分析发现,机舱类管类一般刚性较低,连接角度变化对其影响较小。通过仪表横梁上支架固定位置的X向移动,使其对接位置发生旋转微上翘能够有效解决此类问题。此对策仅需要在焊接夹具及工装上进行调整,通过X向的变化来调整Z向的变化,达到改善下沉的目的。该方案修改风险小、成本低且效果好。

4结束语

在仪表横梁造型及设计基本锁定不易变更的情况下,同夹具的微调整,以角度替换距离的方式是量产领域改善仪表横梁下沉一种有效的方式。该方案更改方便,成本低,见效快。相对于模具的变动,此方案也极大规避了一定的风险,并具备良好的复原性。

但此方案有一定的局限性:对同轴度要求高的配合零件不是很适;对整改量大或者X向前壁板空间利用率高的设计不适用等。此方案如果配合一定的柔性连接会取得更好的效果。本文仅对解决此类问题提出一种可行的方向,供大家参考。

上一页 [1] [2]