一、理论基础

ABS 对制动效能、制动时方向的稳定性两者都可改善,尤其可以保证车辆的转向控制能力。ABS 这种功能的实现是靠系统控制车轮与地面间的滑移率实现的。滑移率与地面附着系数有特定关系,如图1 所示。

由图1 可知,当滑移率 S≈20%时,纵向附着系数最大,因而制动时就可获得最大的制动力,使制动效能最高,同时横向附着系数也保持较大值,具有较大的抗侧滑能力;制动时ABS 系统不断调整制动分泵的压力,使车轮的滑移率控制在 20%附近,产生最佳的制动效果,并保证具有较佳的转向控制能力。

二、结构组成与工作原理

ABS 系统是在常规制动系统的基础上增加了控制单元、执行器、传感器三大部分构成的,传感器负责收集信息,ECU 即控制单元负责加工、处理信息并下达命令,执行器负责采取行动。执行器主要指制动压力调节器也称液压调节器,传感器主要指轮速传感器(有些车型还有车速传感器、减速度传感器)。

(一)液压调节器

液压调节器是 ABS 系统最主要的执行器,集成了系统的电磁阀,ABS 泵及泵电机多数也与其装在一起,共同受 ABS 的 ECU 控制,用以调节系统压力,使各车轮处于最佳运动状态。液压调节器上面有 6 个制动管路连接孔,2 个连接制动总泵,4 个连接制动分泵,调节器一般不允许分解检修,如有损坏要整体更换。

ABS液压调节器的工作原理有2 种基本类型:一种是循环式,另一种是变容式。循环式液压调节器按电磁阀不同分为二位二通和三位三通2 类,现以二位二通电磁阀循环式液压调节器为例说明工作原理。

二位二通电磁阀循环式液压调节器的系统原理如图2 所示。

在紧急制动情况下,ABS 系统投入工作时,ECU控制液压单元工作,通过电磁阀打开或切断油路,形成增加压力、减少压力、保持压力等,工况不断转换,不断调整各制动分泵的液压,精确保证各制动分泵有足够的制动压力同时又能防止车轮抱死。

1.常规制动状态

ABS 尚未参加工作或有故障时,制动过程与没有安装 ABS 的情况相似,各电磁阀、电动泵都不工作,处于断电状态。进油阀断电时打开,使油路处于畅通状态,回油阀断电切断油路。这时制动总泵与制动分泵油路畅通,制动分泵与储液器回油管路切断,制动压力随制动踏板踏下程度而变化,松开踏板时制动液原路返回到制动总泵。ABS 不工作时进油阀保持常开,回油阀常断,这种设计是为了保证 ABS 系统出现故障时,失去ECU控制,仍能保持常规制动功能,不至于丧失制动能力。

2.ABS 减压模式

当ECU根据轮速传感器信号,经分析判断,若车轮趋于抱死时,向进油阀通电将其关闭,向回油阀通电将其打开,使分泵制动液回流至储液室,减少分泵制动压力;同时 ABS 电机通电运转,驱动液压泵工作,将储液室里的制动液回到制动总泵高压管路内,这时因制动液回流而发生制动踏板弹震现象。这种液压泵也叫再循环泵,作用是把减压过程中从制动分泵中流出的制动液送回高压端,进入下一轮工作循环,可防止ABS工作时制动踏板行程发生较大变化。因此,在 ABS 工作中液压泵是必须工作的。

3.ABS保压过程

当制动分泵压力处于最佳状态时,ECU向进油阀通电,使其关闭油路,回油阀保持断电关闭状态,将制动分泵内的制动液封闭,保持压力不变,电动液压泵不工作。

4.ABS增压过程

当制动分泵需要增压提高制动力时,进油阀断电开启,打开进油管路,回油阀断电关闭,切断回油管路,制动总泵高压油进入分泵;同时电动机驱动回油泵工作,将储液室里的制动液泵入高压管路循环工作。

(二)传感器

ABS 系统的传感器主要指轮速传感器,有些车型还装有减速度传感器。轮速传感器的作用是检测车轮的转速,把车轮转速信号输入 ECU。按工作原理,轮速传感器可分为电磁感应式和霍尔效应式。目前广泛采用的是电磁感应式传感器,因为它结构简单、坚固耐用,很适合汽车行驶中的恶劣环境。传感器是封装件,不可维修。

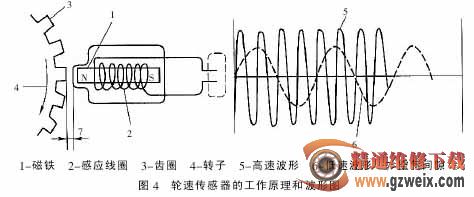

电磁式轮速传感器由齿圈和转子组成。齿圈是旋转件,与车轮一同旋转,一般安装在固定车轮的法兰、制动毂上或与轴承一体加工,其外形有轮齿形和网格形。传感头是不动件,正对着齿圈的轮齿或网格安装,间隙大约1mm。传感头由电缆、及封装的感应线圈、永磁铁、磁扼、极轴组成,结构图和工作原理图如图3、图4所示。