随着自动变速器从原来的液控变为电控,维修人员已经认识到很大一部分的故障根源其实都来自于阀体,这是由于电控程度越高级,阀体中的液压控制零件运动频率就越高,就越容易提早出现机械磨损导致液压泄漏。然而阀体的修复也是自动变速器的机械部件中最复杂的部分,大多数维修人员并不清楚阀体内部的详细情况,一般都是把其他可以排除的地方都排除了,最后才集中到阀体上,而且一般也是通过更换阀体总成来确定故障是否存在于阀体内。只有一部分愿意深入研究的维修人员才会深入到阀体内部,对阀体进行一定程度的检测和维修。

但是目前国内大多数专业维修企业在阀体的翻新和检测方面并不够深入和系统,属于刚刚起步阶段。在阀体翻新的工艺流程控制上缺少系统性和规范性,而一线的维修人员又缺少系统的专业培训,很多并不正规的习惯来源于师傅的口口相传,这样就导致在整体上难以提供可靠的维修品质,尤其是当阀体使用里程数较高,成色开始变旧,阀体中多个故障点开始叠加作用,这时没有一个系统的工艺流程就难以保证翻新的质量。

本文根据国外行业内的一些经验总结,对完整的阀体翻新工艺流程做了一些可供参考的介绍,希望对于阀体维修和翻新的技术人员有所帮助。

这里首先需要澄清一个常见的误区—很多人以为要维修阀体必须要有大量的设备投入和对于油路有非常深入的了解。其实并非如此,这种认识往往会使人们要么惧怕阀体维修,以更换阀体总成来解决问题,要么投入重金于昂贵的阀体设备而最终成效甚微。

其实阀体的维修最关键的因素在于操作人员是否细心认真的操作,以及是否能善于学习和思考,这比起昂贵的设备来说要重要得多。有很多问题其实是可以用成本很低的小工具来解决的,要合理使用这些工具则需依靠人员的技术素养。这里人员的因素又重新需要排到最重要的位置。

时下很流行的再制造概念,使不少人误以为可以通过规范的再制造流程而将人员的因素降到最低,从而减少由于人为的随意性操作而导致的质量问题。然而很多人没有意识到,如果没有好的技术人员和维修人员,就不可能设计出好的工艺规范,也不可能很好地去执行制定好的工艺规范。变速器后市场企业(包括维修企业和再制造企业)由于需要再利用大量的旧零件,它的难点和技术侧重点其实是完全不同于原厂的新件制造的。与生产厂商相比,变速器后市场企业对于人员素质的依赖性要大很多,这点非常不同于发动机的再制造工艺(发动机的再制造主要依赖于机加工的水平)。如果不重视对人员的技术培训,那一定是事倍功半的。

1.阀体解体前的检测步骤

把阀体从自动变速器上拆下后,不要先急于将阀体完全解体,在完全解体前其实有很多简单而有用的检测步骤可以进行操作。

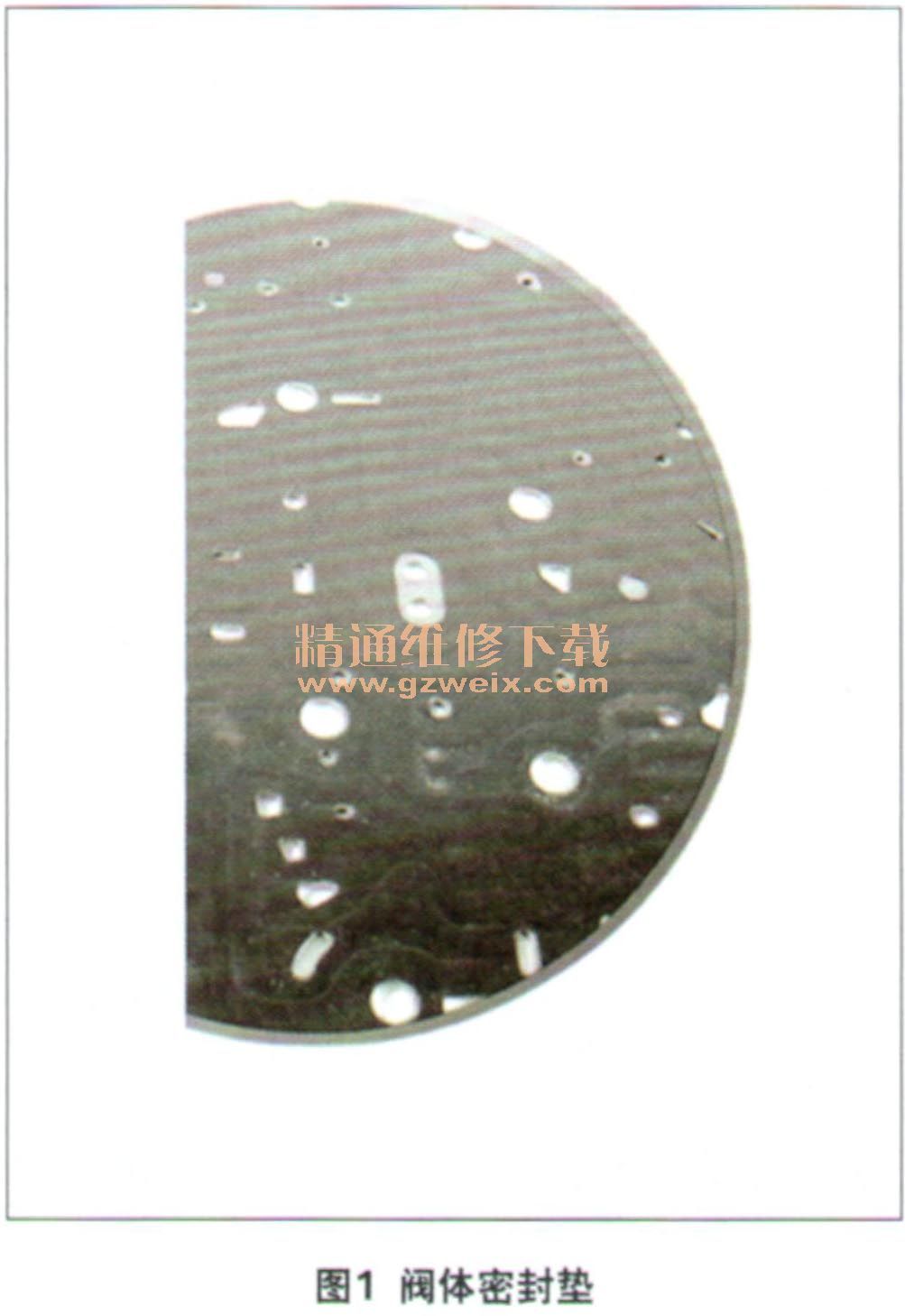

(1)密封垫的检查

首先可以对阀体密封垫(GASKET)进行检查。不良的密封垫会导致阀体油路的交叉渗漏、变速器入挡滞后或离合器损坏。在每款变速器中,新的阀体垫通常厚度在0.20 mm到0.23 mm之间,在正常的阀体紧固扭矩下厚度会减至0.15 mm到0.18 mm之间。在阀体垫上的任何缺陷比如一个被单向锁球压出的印记,可能会使密封垫的局部厚度增大0.2 mm,或者一个原先使用过的衬垫,或阀体隔板没有和密封垫对准(可能会增大0.3 mm厚度),这些都会造成油路的交叉渗漏。

(2)阀体的初步检查

阀体的初步检查可以事先排除一些明显的故障点,比如图2中的4L60E自动变速器阀体显示的3个地方就是可以首先确定的故障点。A处的L型定位销没有准确放置,这就会导致无4挡的故障;B处的冷却阀被卡滞于关闭位置,导致油温过高、锁止离合器(TCC)表现差等问题;C处油路板上出现冲孔印记,可能会出现油路的交叉渗漏。

有时候维修人员接手的阀体已经被别人修过,这往往会使阀体问题更加复杂,维修人员需要更关注一些细节的地方,比如在油路板上观察一下各个滑阀的边缘有没有撬痕(图3),滑阀的工作表面的边缘一定不能存在撬痕,如果滑阀的尖锐表面被破坏,将会引起滑阀卡滞。正确挑动滑阀的方法如图4所示,使用平头螺丝刀挑动滑阀的内侧面,绝对不要触及滑阀工作面的边缘。