摘要:响应时间是温度传感器的重要指标,特别是在温度变化较快的应用环境以及对温度变化敏感的场合显得格外重要。一般标准要求发动机水温传感器的响应时间为30。以内。随着对汽车节能、环保要求的提高,需要更精确地感知和控制发动机冷却液温度,因此,迫切需要大幅缩短传感器的响应时间。通过改变壳体材料、形状尺寸,改善导热介质材料、注入工艺等方法,可以将响应时间缩短至6s以内。

发动机水温传感器是汽车上多种温度传感器中的一种,一般安装在发动机缸体水套或冷却液管路上,用来检测发动机冷却液的温度,将信号传递给ECU作为控制发动机工作状态依据之一,并通过仪表显示提示驾驶者。图1是几种常见的发动机水温传感器。

1 水温传感器响应时间的测试方法及主要影响因素

响应时间是水温传感器的重要指标之一,对温度信号采集的准确性和有效性影响较大。

1.1响应时间的测试方法

不同客户不同产品对响应时间.测试方法及技术要求有差异,一般要求为:在零负载状态下,水温传感器在23℃稳定后转移到90℃,记录传感器产生两者温度差的60%或90%的温度变化所需的时间。我们以大众公司某型号传感器为例说明如下:在零负载状态下,检测水温传感器在83.3 ℃[即:23℃+(90-23) ℃×90%]对应的阻值R83.3,然后将传感器在23℃稳定10 min以上后转移到90℃介质内;在放入的同时开始计时,记录传感器阻值达到R。所需的时间,要求小于20 s。 QC/T821-2009(汽车用发动机冷却水及润滑油温度传感器》要求,传感器的响应时间要小于50s。一些汽车公司(如通用、福特、雪铁龙等)技术标准要求在30s以内。

1.2对响应时间产生影响的主要因素

1)热敏电阻自身的原因,如包封尺寸及材料、引线尺寸及材料等。

2)壳体材质、外形尺寸和安装方式。

3)导热介质及灌封工艺。

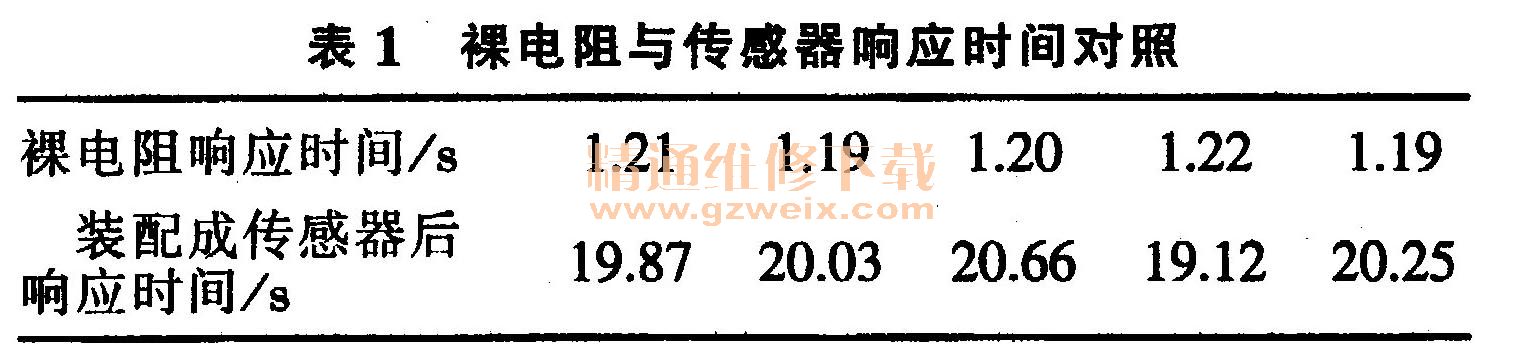

传感器壳体在起到保护电阻的同时,也带来了问题—延长了导热路径,使得响应时间变长。表1是裸电阻(指没有装在传感器内的单独电阻)和装配成传感器后的响应时间对照。可见,导热路径对响应时间影响很大。

2 保证传感器响应时间的通常设计

室温下黄铜的导热系数为118 W/m·K,在汽车零部件常用的金属和非金属材料中,属于导热性能较好的一种,其加工性能和耐腐蚀性也较好。因此,水温传感器壳体多选用黄铜。有些对感温精度和响应时间要求不高的地方,如车外温度传感器等,为降低成本,也可选用塑料材质壳体。

装在壳体内的热敏电阻与壳体内壁之间有间隙,室温下由于空气的导热系数仅有0.026 2 W/m·K,所以这个间隙必须用流体或半流体介质来填充,常用的有导热环氧树脂、硅胶、硅脂等,如图2所示。室温下硅胶或硅脂的导热系数可以达到1.2 W/m· K。尽管这些流体介质导热系数远低于黄铜,但相对空气来讲,已经非常好了。表2是同一型号水温传感器填充导热介质与未填充导热介质的响应时间对照。