3 进一步缩短响应时间的措施

采用以上设计的水温传感器,一般其响应时间可以控制在25s以内。但随着对汽车节能环保要求的提高,需要对发动机温度做更精确的控制和管理,这就对传感器的响应时间提出了更高要求。

3.1壳体设计

通常情况下,黄铜壳体为机加工而成,考虑到加工工艺性和强度等因素,一般壁厚不小于0.5 mm、壳体感温头部内径不小于5 mm。试验证明,如果将壳体壁厚由0.5 mm减小到0.3 mm、壳体感温头部内径由5 mm减小到3 mm,其响应时间可以缩短30%左右。不过,这对机加工工艺提出了更高的要求。

3.2导热介质的注入工艺改善

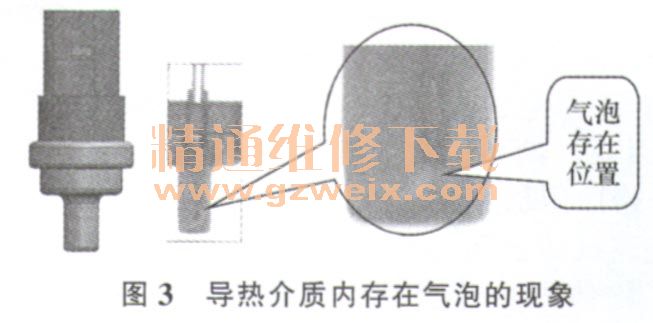

空气的导热系数远低于导热硅胶或硅脂,混入硅胶或硅脂内的气泡会对响应时间产生影响。如图3的一只传感器,其响应时间为13.36 s。X光图片显示,其电阻附近有气泡。而同型号产品多在10 s以内。

导热介质中混入气泡的原因:由于硅胶或硅脂较粘稠,导热硅胶粘度为5 500 cps,而导热硅脂粘度达到了103 000 cps,在灌装时易混入气泡且不易自行溢出。采用抽真空条件下的注胶工艺可以去除导热介质内的气泡。

此外,有关企业也在致力研发导热性更好的导热介质,国际领先技术的导热硅胶导热系数做到了2 W/m·K,而常规的导热硅胶导热系数为1.2 W/m·K左右。

3.3减少导热环节与外界的热传递

一直以来,工程师把缩短响应时间的研究主要集中在如上所述改善被测介质与热敏电阻的热传递上。随着技术要求的提高和研究的深入,技术人员发现,还有另外一个因素对传感器的响应时间有影响。

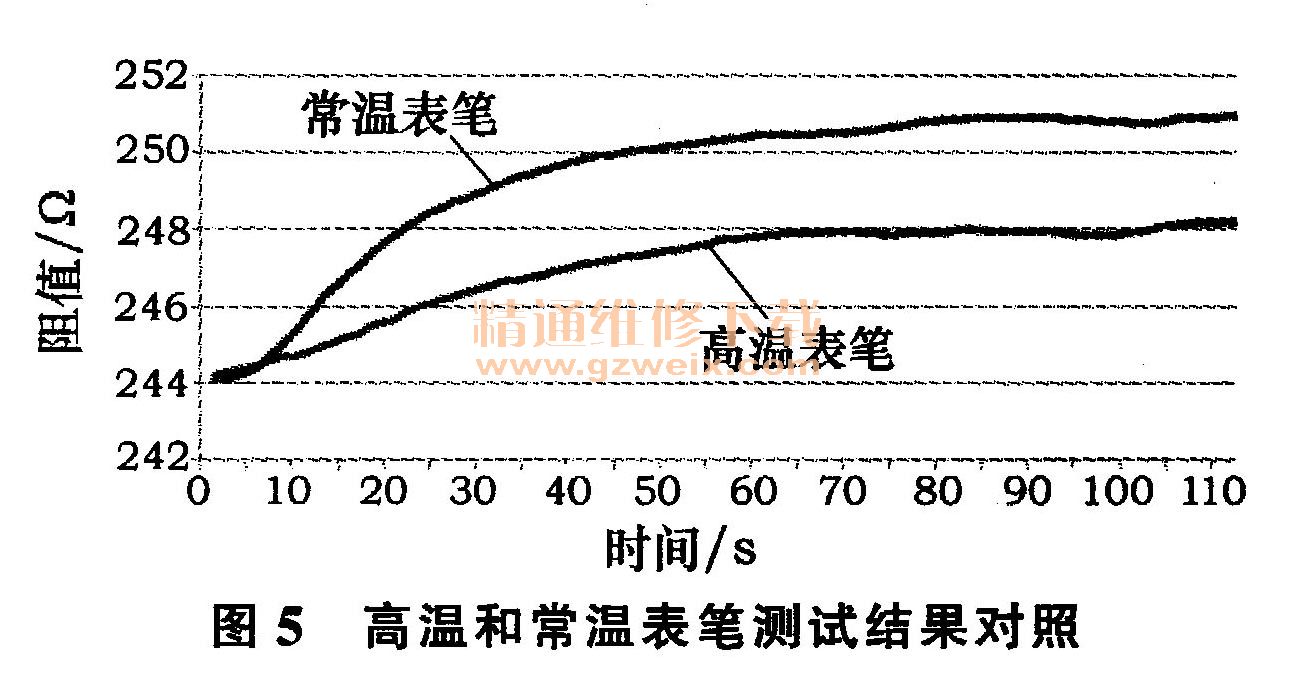

这里通过一个小试验来说明。见图4、将一只传感器放入90℃的恒温水槽中,用万用电表的两支表笔接触传感器的两个引脚检测其电阻值,记录前120s电阻值的读数变化。然后将表笔头部插入水槽中加热1 min,拿出后迅速擦干,用热的表笔检测传感器的电阻值,同样记录前120s电阻值的读数变化。结果如图5所示。

为什么会出现这样的结果呢?这是因为,在表笔接触传感器引脚的前几秒内,热量的传递还没有引起电阻明显变化,两种测量方式结果基本一致。随着时间的推移,常温的表笔由于与传感器有60多度的温差,其通过传感器的引脚、电阻引线与电阻之间产生了热传递,电阻被冷却(尽管是轻微的),其阻值发生了变化(变大)。被加热的表笔与传感器温差小,对电阻的冷却效果相对较弱。但被加热的表笔从水槽中取出后也会较快地降温,并逐步出现与常温表笔类似的情况。后续试验证明,约20 min以后,两条曲线会逐步趋于一致(图5中两条曲线平稳段阻值偏差约相当于0.35℃)。

上述试验证明,热敏电阻与被检测介质以外的环境、物体发生热交换会干扰其对被测介质的感知,影响响应时间。为此,在设计电阻引线、传感器插头引脚时,在保证强度的前提下,应尽可能减小引线、插头引脚截面积来满足响应时间要求较高的产品需求。试验数据表明,将电阻引线直径由00.5 mm改为00.3 mm,插头引脚由0.8×2.5 mm改为0.6×1.0 mm,其他条件不变的前提下,可以缩短响应时间20%以上。

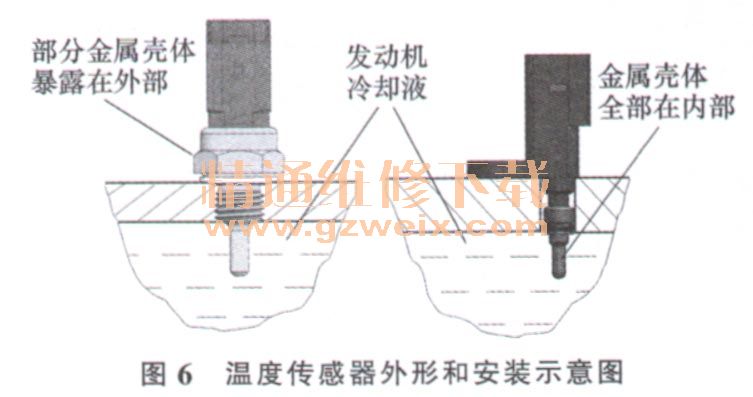

由于一般采用壳体螺纹与发动机缸体连接,壳体与缸体之间的热交换干扰了壳体将冷却液温度向电阻的传递。为避免这一问题,出现了一种新型设计—只是传感器头部感温部分采用黄铜材料,而与缸体连接部分采用非金属材料,减少了与外界的热传递,见图6。这种壳体适合冲压拉伸加工,避免了薄壁件机加工工艺性差的问题。