随着汽车技术的高速发展,汽车自动化、智能化程度的逐步提高,人们对汽车的安全性、舒适性、娱乐性等要求也不断提高,加上汽车节能减排法规的不断加严,整车电器设备不断增加,作为连接汽车各种电器设备“神经网络”的整车线束,也越来越复杂,对可靠性也提出了更高的要求,同时企业经营成本的新增,线束成本压力也越来越大。

本文结合项目开发实例,从技术的角度,介绍了部分整车线束成本优化及可靠性设计的方法和实例。

1 汽车线束通用化优化设计

1.1件号通用化优化设计

某车型倒车灯原理如图1所示。原理图转化为线束图时,地板线束分MT和AT车型,做了2种不同的状态。优化后,通过预留回路的形式,地板线束可同时适配MT和AT车型,件号数量减少为原来的一半,可降低管理成本,抵消电线新增的成本后,单车成本可以降低约0.2元。

1.2插接件通用化优化设计

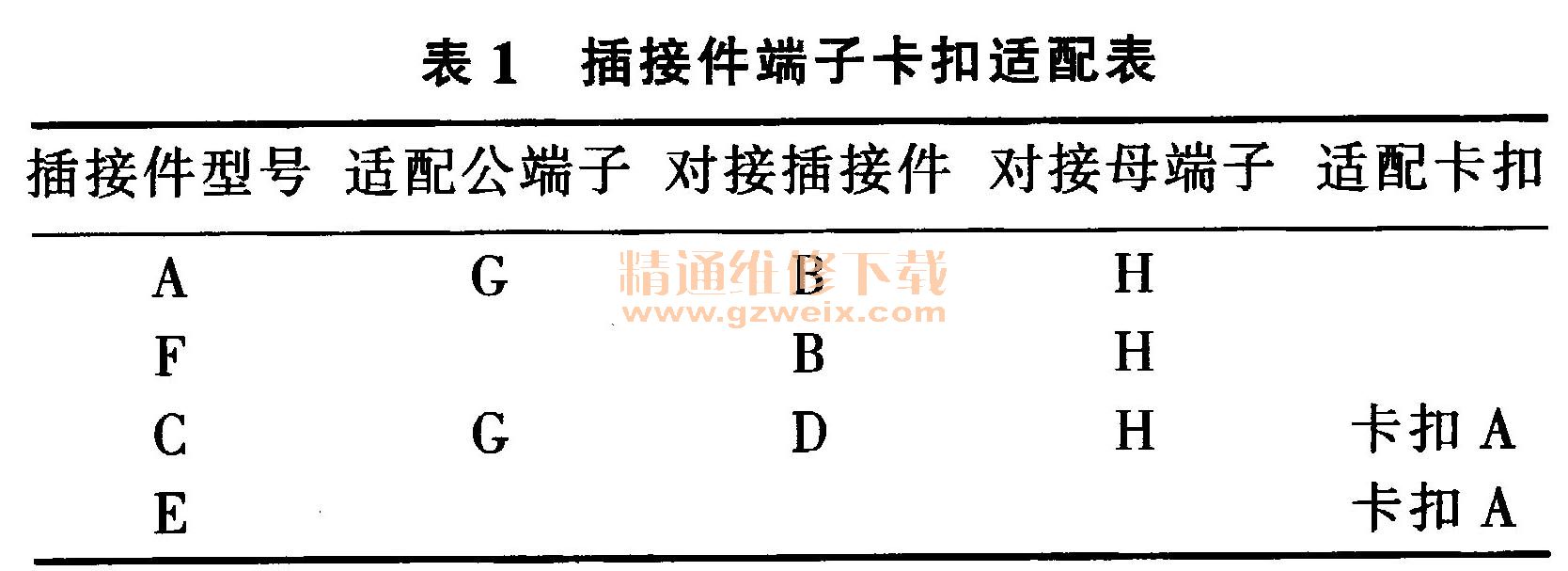

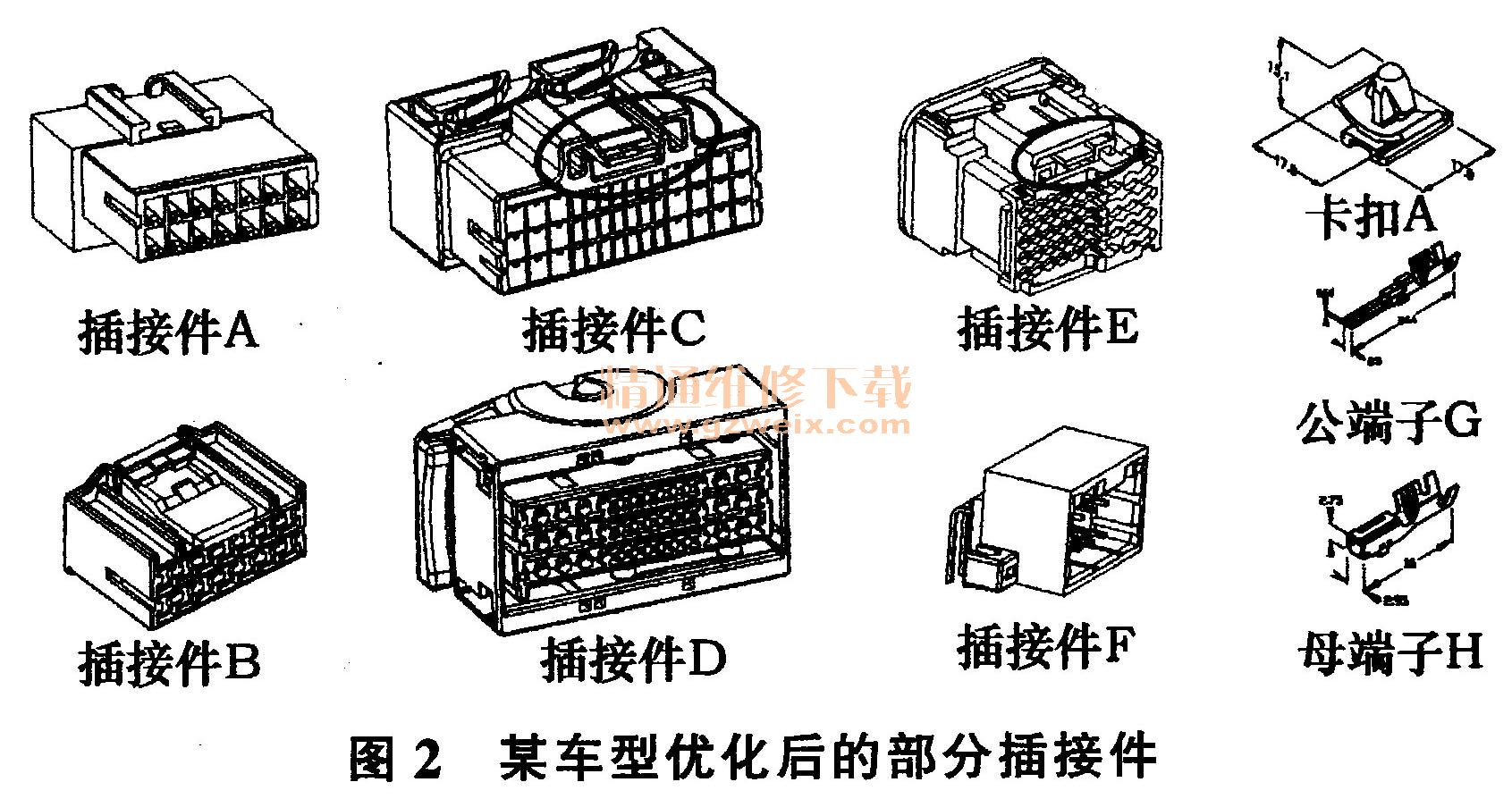

插接件通用化,不仅在同一车型上尽量选用相同的插接件(前雾灯和后雾灯的4组插接件相同),在不同车型上也要尽量选用相同的插接件。如同一主机厂的A、B、C、D车型4个雾灯的插接件也相同。即使无法通用也尽量选择同一类型的插接件,这样可以使用相同的端子。图2为某车型优化后的部分插接件。其插接件、端子、卡扣适配关系如表1所示。A和B为一组线对线的插接件,B和F为一组线对板的插接件,C和D为一组线对线的插接件,A、B、C、D为同一系列的插接件,功能不同,外形结构差别很大,可同样选用公端子G和母端子HoC和E为防水和非防水的插接件,外形结构差别很大,但安装结构尺寸相同(椭圆圈处所示),适配同一卡扣A。

线束插接件通用化后,避免重复的设计验证,减少插接件种类,相应可减少压接模具和导通台模块种类,单车可降低设计验证、采购及生产管理成本约25元。

2 汽车线束工艺优化设计

2.1插接件孔位优化设计

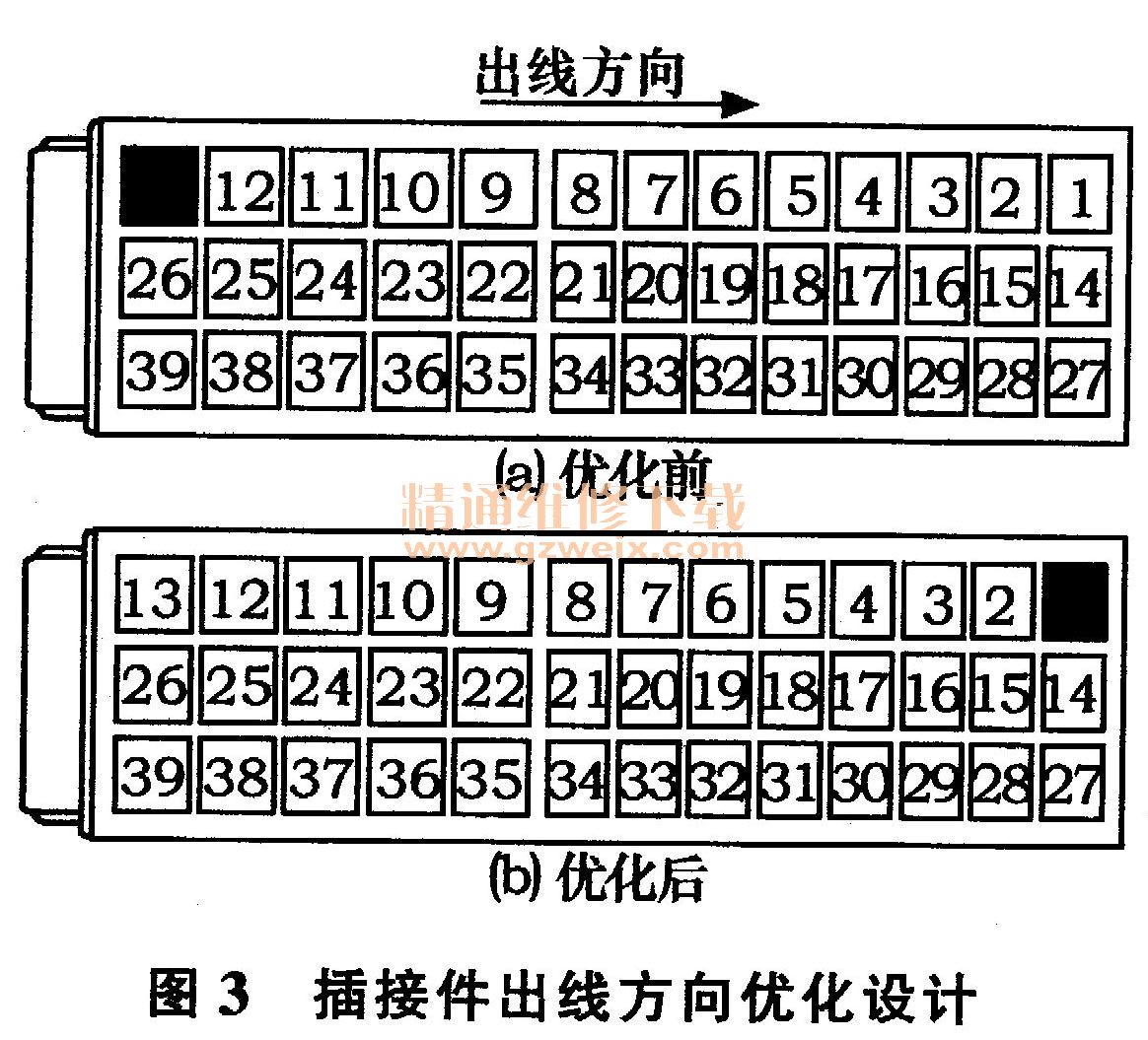

如图3所示,优化前,插接件为L形出线方向端子植人13号孔位,1号孔位空余;优化后将回路植人1号孔位,13号孔位空余。线束从更靠近插接件出线点的方向分出,可节省电线长度,降低成本约0.1元。

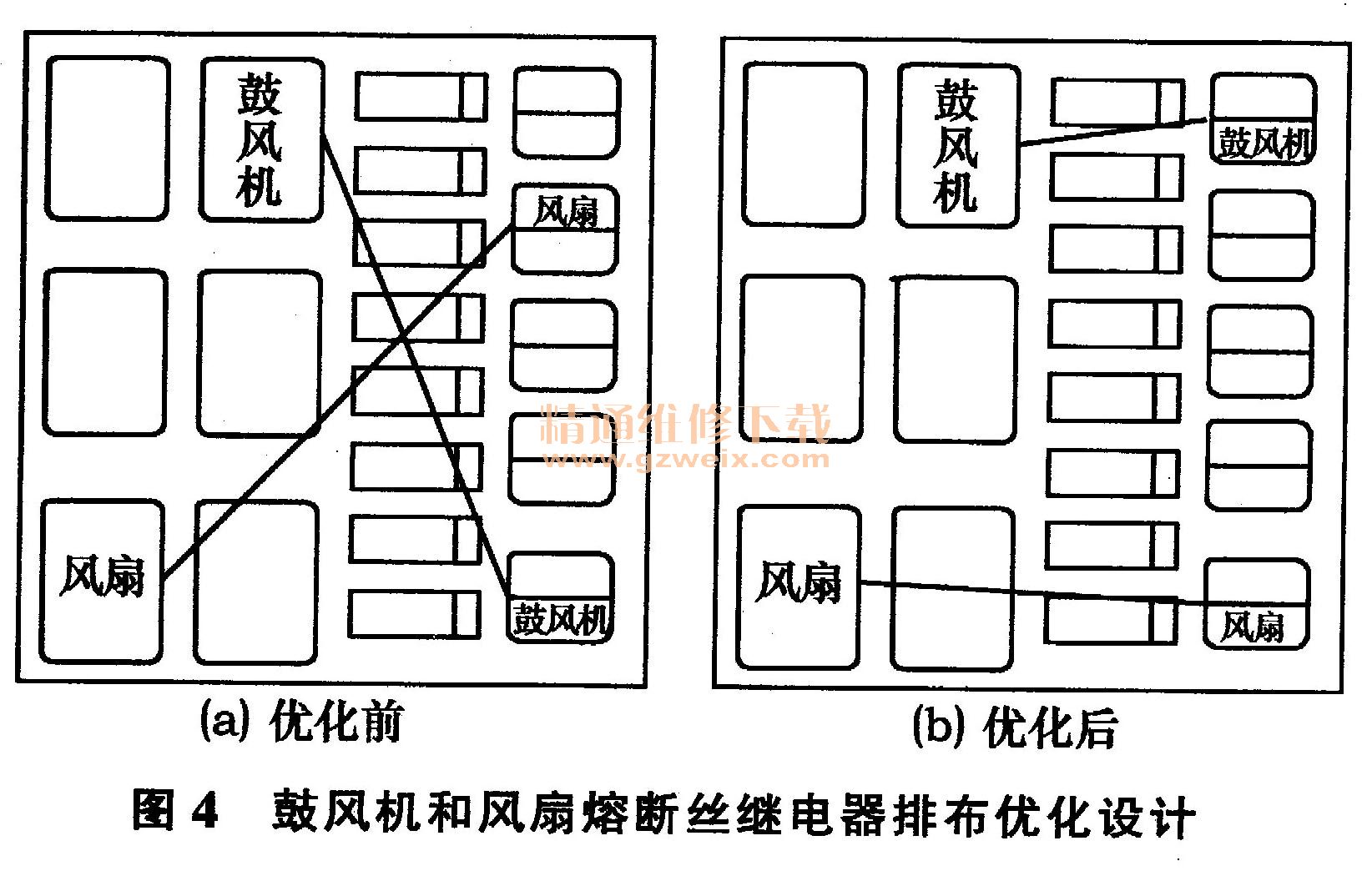

图4为线束图中摘录下来的鼓风机和风扇熔断丝继电器排布图。优化前,鼓风机回路和风扇回路交错在一起;优化后,在预装工序回路走向更顺畅,同时鼓风机回路和风扇回路连接距离减少,可节省电线长度,单车可降低成本约0.5元。

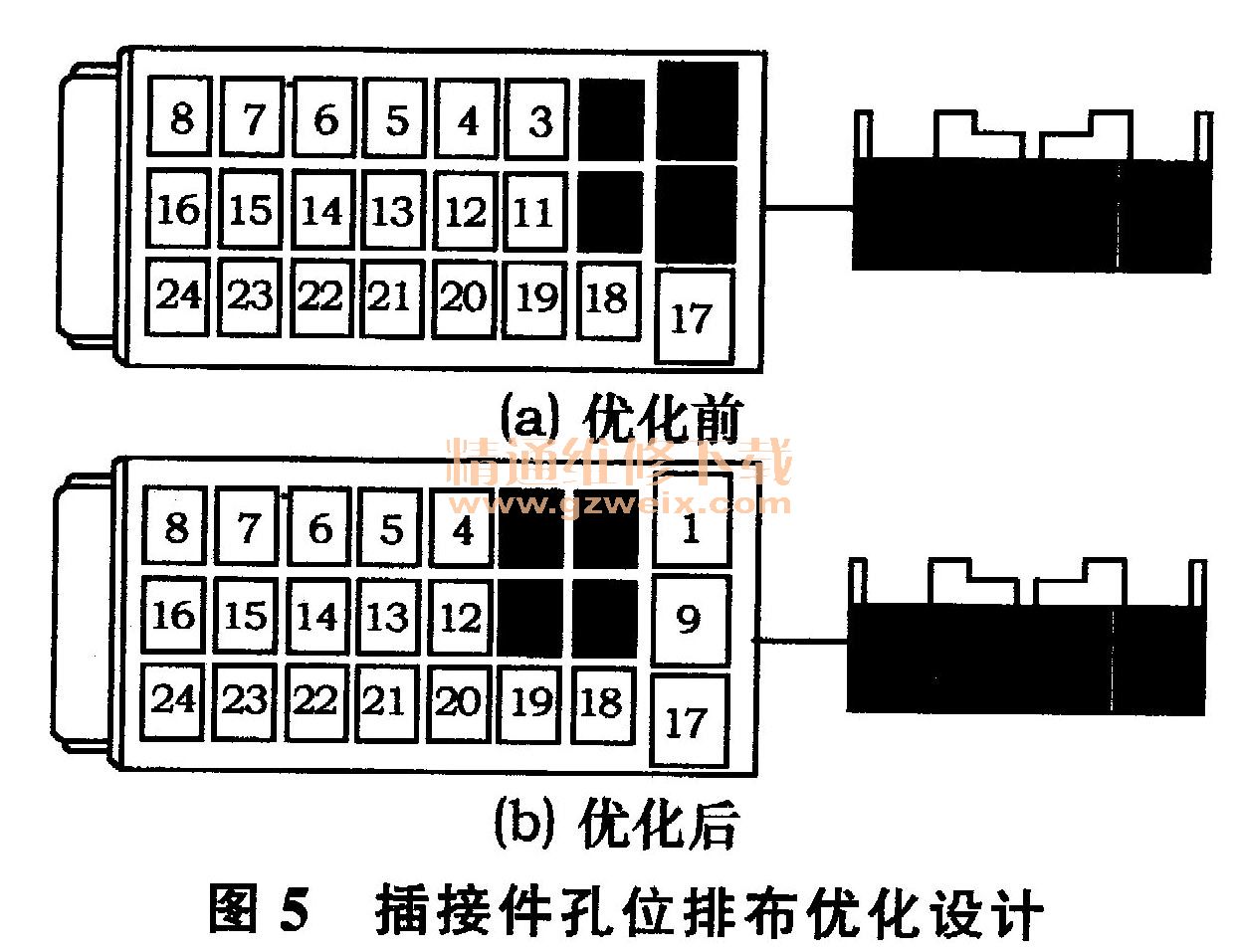

图5为插接件孔位排布优化设计示意图。小插接件中4个线径相同的回路全部连接到大插接件中,大插接件为一个混合型的插接件,4个回路植人大插接件的1、2、9、10号孔位中,1、9和2、10适配的端子不一样。优化前压接4个回路时,因1、9和2、10号孔位使用的端子不一样,需要增加一次更换端压模具和首末件检查的工序。将回路从1、2、9、10号孔位中优化到2、3、10、11号孔位后,统一为一种端子,不需要更换压接模具,可一次压接完成,节省压接模具更换调试时间。

2.2屏蔽线优化设计

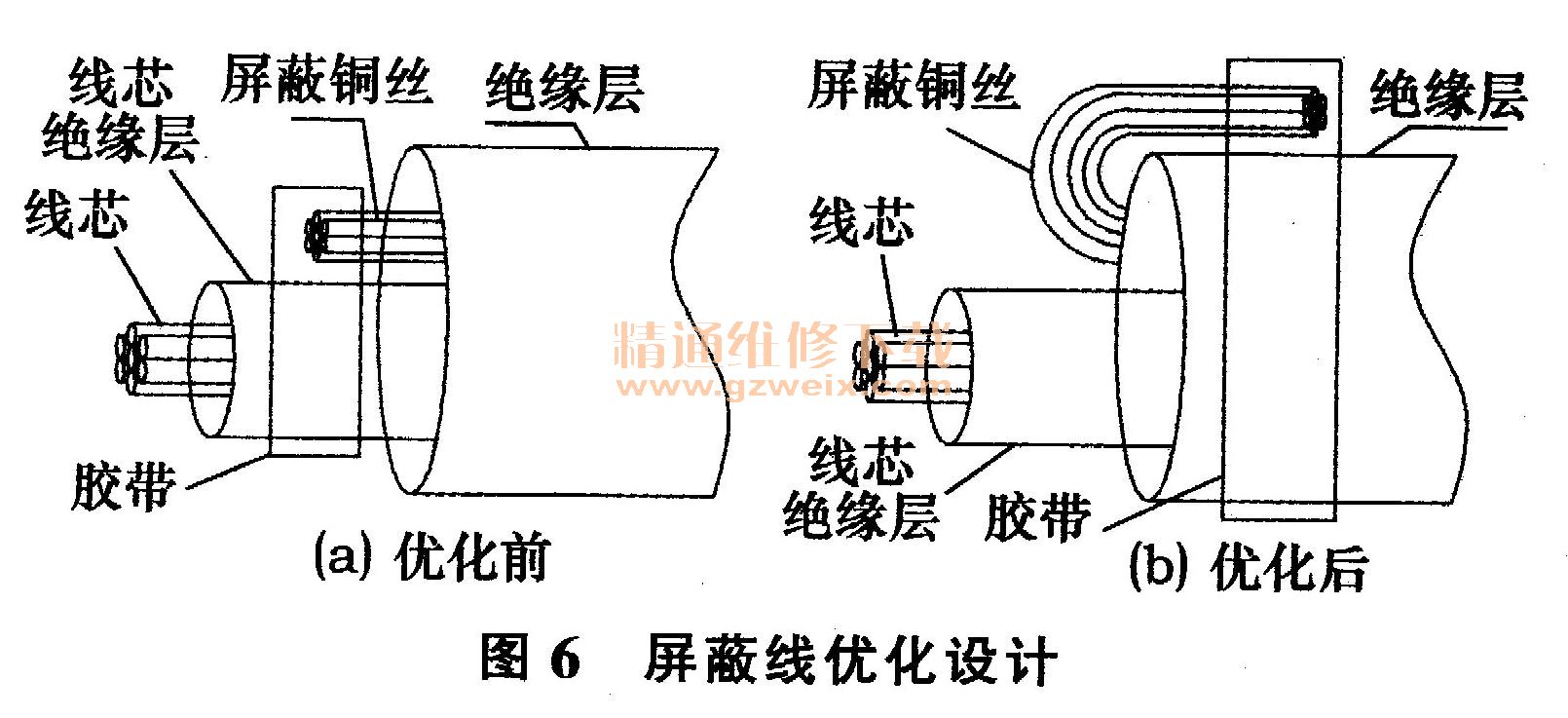

图6所示为屏蔽线优化设计示意图。屏蔽铜丝线头通过胶带包扎固定在线芯绝缘层上,屏蔽铜丝有刺破线芯绝缘层,和线芯接触短路,造成信号干扰的风险。优化后,将屏蔽铜丝回折,并用胶带绑在绝缘层上,可降低屏蔽铜丝刺破线芯绝缘层的风险,提高线束可靠性。

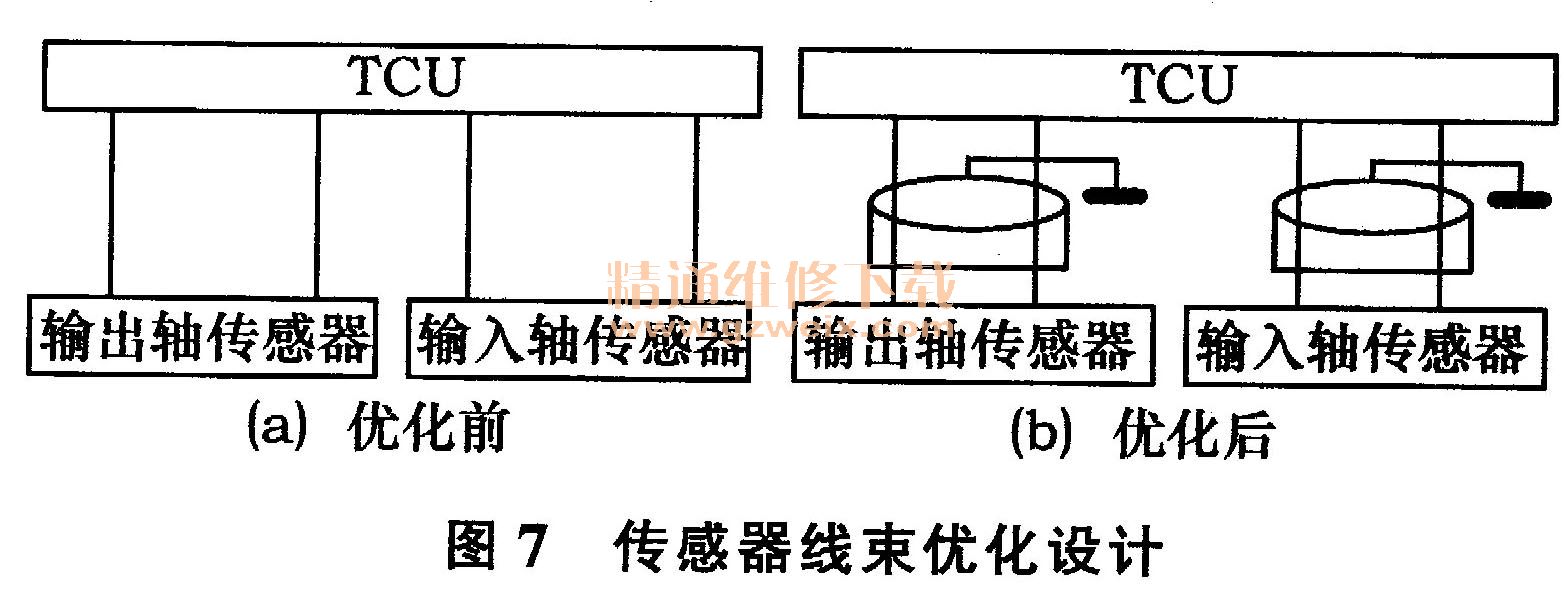

图7为传感器线束优化设计,优化前输入轴、输出轴与TCU之间的连接采用普通的电线。优化后,将普通电线变更为屏蔽电线,并将屏蔽线的一端搭铁,可提高信号的抗干扰能力。对高频信号屏蔽线,建议采用两端搭铁的方式。