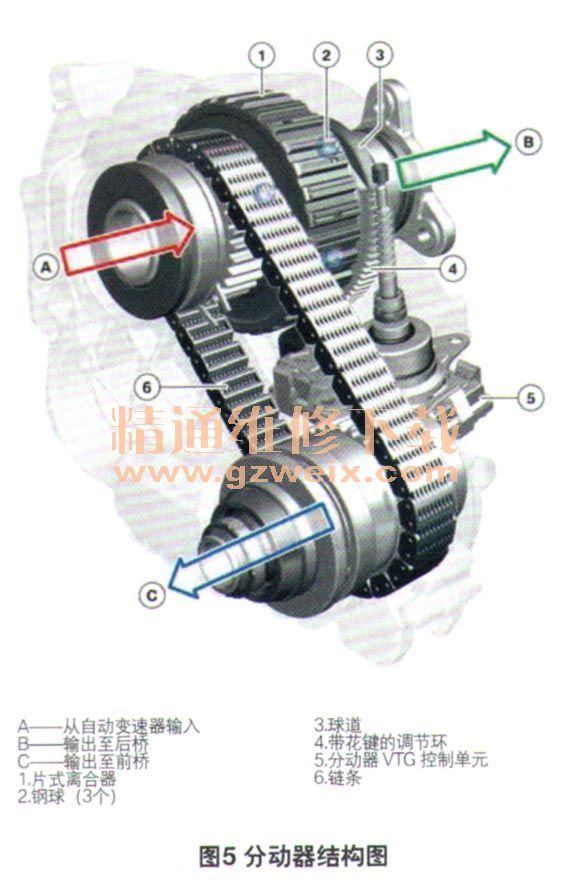

3.四驱系统

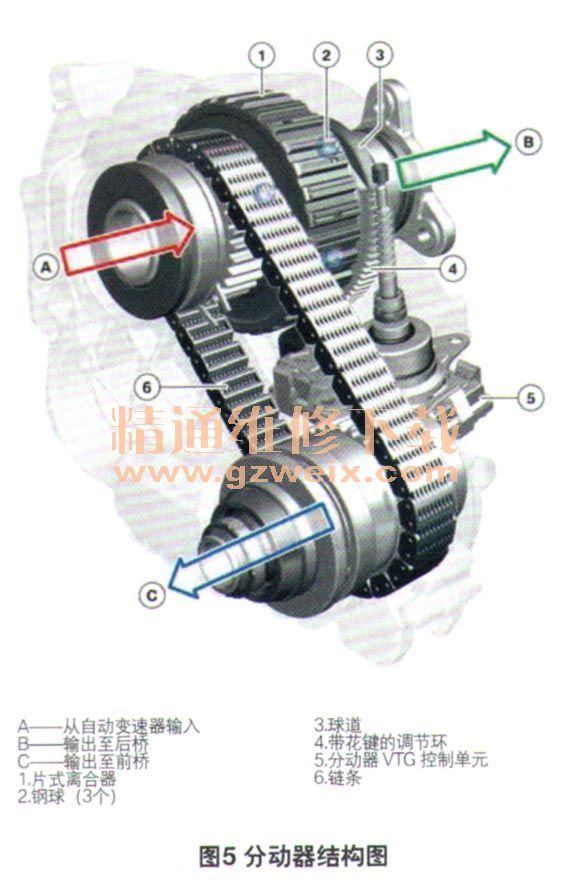

750Li车型配备了xDrive四驱系统,该系统以后轮驱动为基础,通过一个型号为

ATC13-1的分动器将动力分配至前、后轴(图5)。该分动器在重量不变的情况下将最大可传输扭矩提高至1 300 N·m。动态稳定控制系统(DSC)计算需要传递到前轴的离合器力矩,并通过FIexRay数据总线传输至分动器控制单元,后者通过控制片式离合器的压紧力,使前后2个驱动桥在0:100至100:0的范围内无级分配发动机扭矩。当片式离合器处于分离状态时,所有扭矩都传递至后桥。

分动器的润滑油可使用大约15万km,之后会存储一条故障代码记录以提示更换分动器油。分动器没有放油螺栓,因此必须使用抽吸设备抽出旧油。为了确保更换全部润滑油,必须在抽吸和加注期间使分动器内的机油隔板保持打开状态。具体方法是,通过专用诊断系统ISTA内的“服务功能>分动器VTG>更换机油”使机油隔板移动到打开位置。

前、后桥的差速器均无需定期更换润滑油,当因维修需要更换时,可使用嘉实多SAF-XO润滑油,前桥差速器油量约为0.6 L,后桥差速器油量约为0.75~0.9 L。

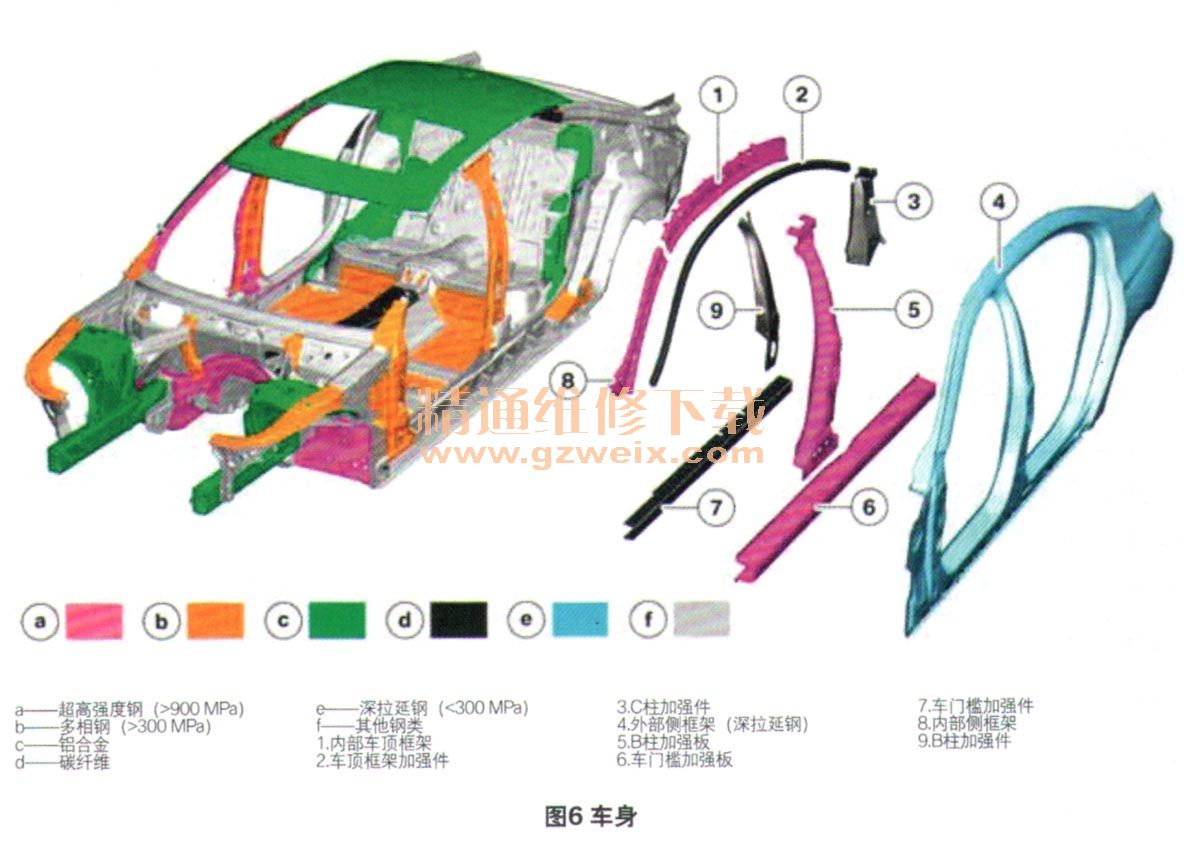

4.车身

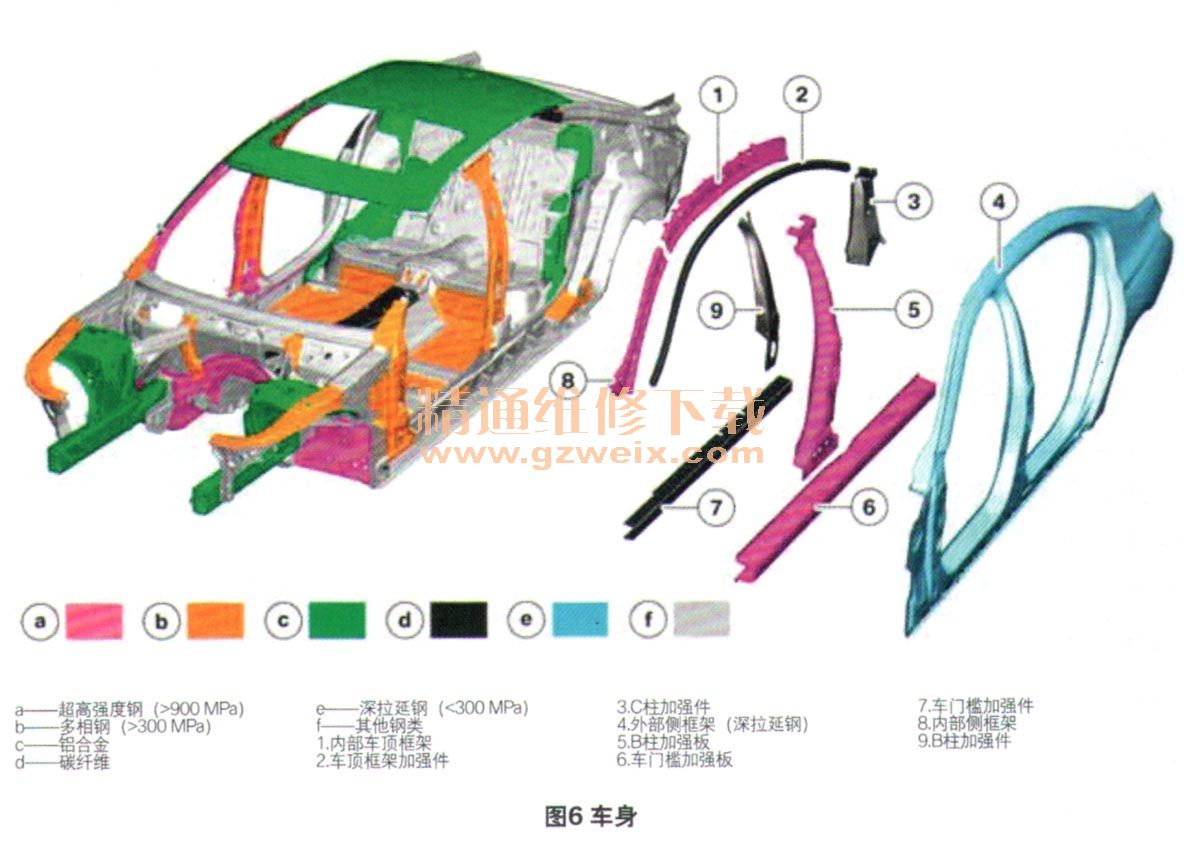

G11/G12车型的白车身完全采用轻型结构设计,核心是“碳纤维内核车身结构”(图6)。该结构除钢和铝合金部件外,还包括了大量碳纤维加强件,这些材料的优化组合,使得车身结构重量比上一代车型轻了约40 kg,同时获得了较高的碰撞安全性。

车身结构大部分由高强度钢和超高强度钢构成,其中超高强度热成型钢的比例非常高。前部和后部弹簧减振支柱顶首次采用压铸铝合金工艺制成,提高了相关部件的碰撞安全性。铝合金与钢材通过新型的热熔钻螺钉进行连接。这种热熔钻螺钉无需预先钻孔即可直接钻入上下叠加的板材内,通过特殊形状的尖端形成热熔钻孔并随之切割出螺纹。但这种接合技术仅在生产过程中使用,一旦打开便不再允许使用热熔钻螺钉重新进行接合,否则会严重影响强度。因此在进行相关部位车身维修时,需用盲铆钉替代热熔钻螺钉。

G11/G12还在车身结构的很多区域使用碳纤维部件进行加强,这些碳纤维部件通过粘接、铆接或者卡接与其他车身材料进行连接。

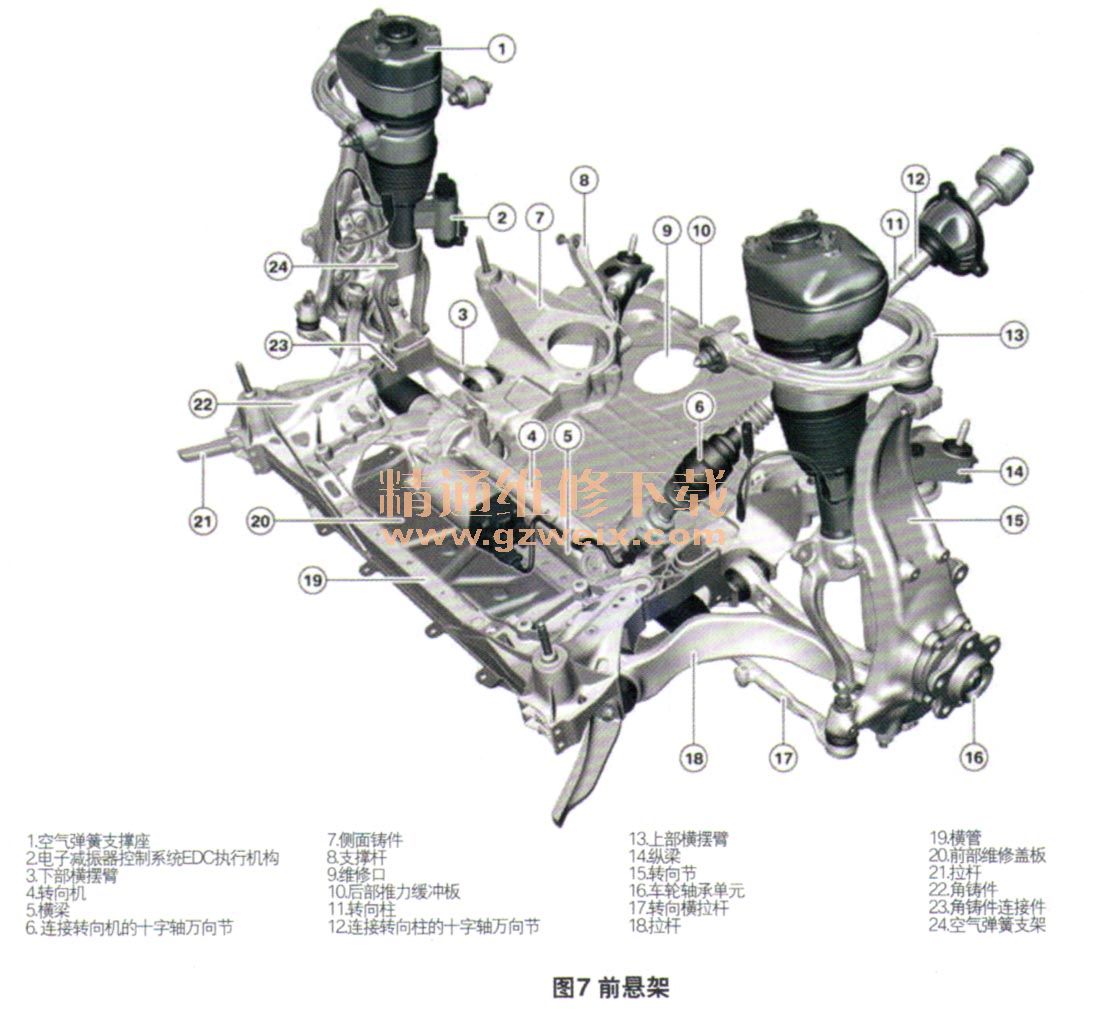

5.悬架系统

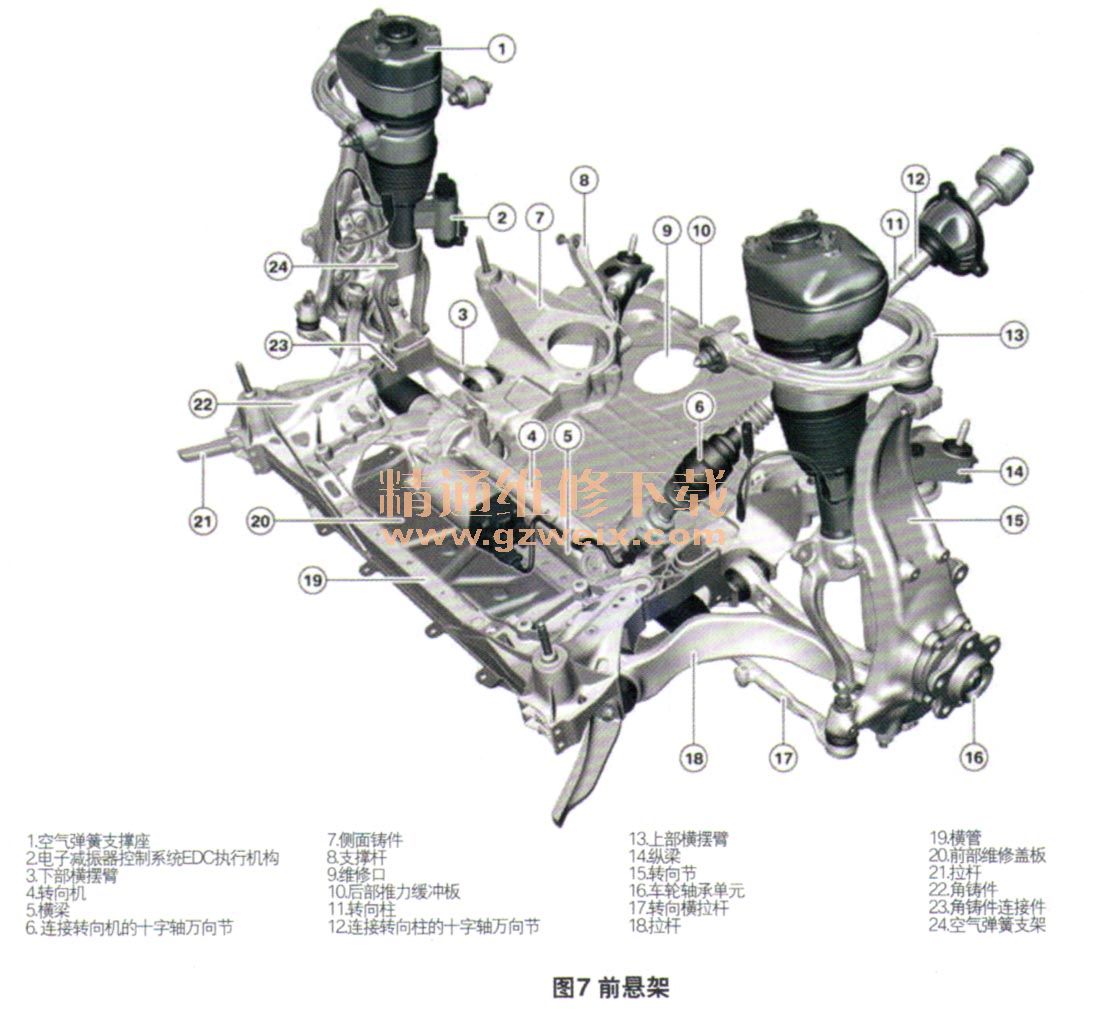

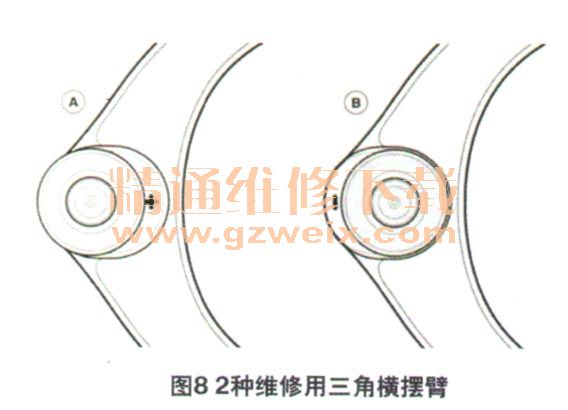

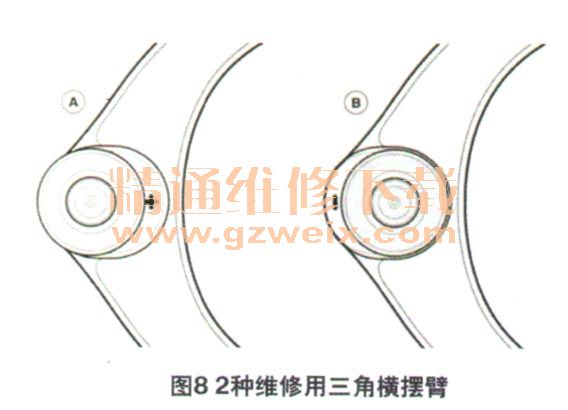

G11/G12车型的前桥采用了双横臂结构和空气弹簧,具有良好的操控灵敏性和行驶舒适性,其结构如图7所示。为了减小车重,前桥组件几乎完全由铝合金制成。需要注意的是,维修时可使用2种不同的上部三角横摆臂进行外倾角的校正,可将外倾角向内或向外调整0.5°(图8)。此外,为了避免上部三角横摆臂球轴承损坏,进行拆装作业时应注意球销弯角不要超过55°。

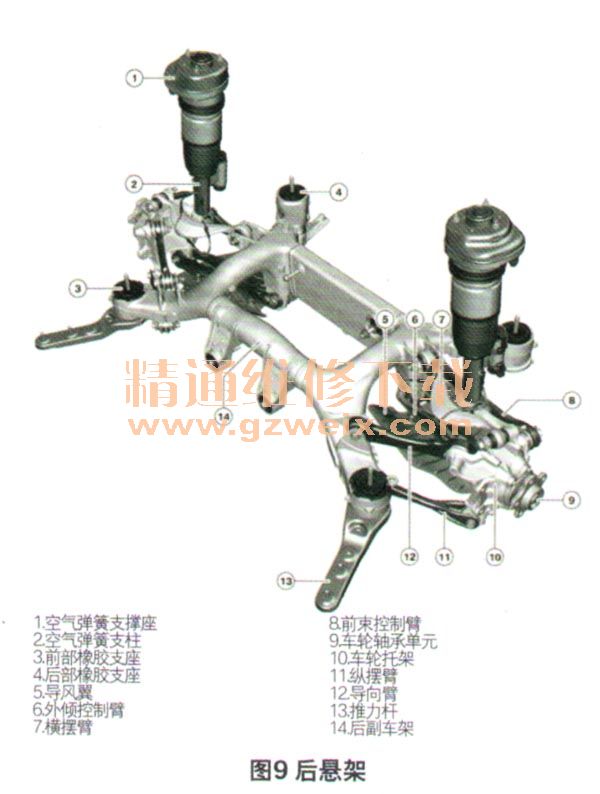

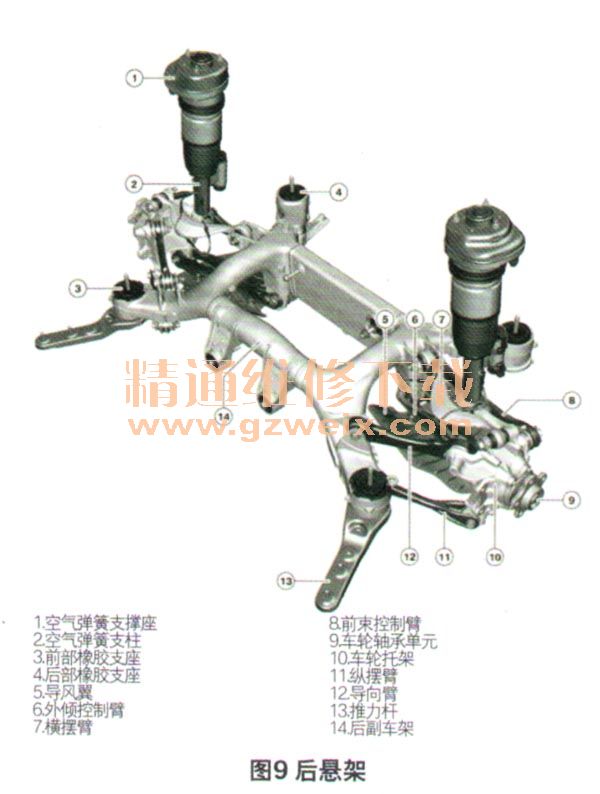

G11/G12车型的后桥采用了五连杆结构和空气弹簧,具有车轮导向精确的特点,同时实现了很高的舒适性,其结构如图9所示。通过使用铝合金车轮托架以及各种铝合金锻造连杆和钢板连杆,可保持较低的后桥非簧载质量。需要注意的是,在G1 1/G12车身上并没有用于定位后副车架的中心固定架(图10)。因此,拆装后副车架时需要使用一种新型专用工具,通过2个导向销使后桥托架保持正确位置。

上一页 [1] [2] [3] 下一页