在当代汽车故障诊断过程中,数据流分析已成为解决汽车故障的1个基本手段,也是判断电控发动机故障的必要过程。使用汽车故障检测仪可以得到大量的运行状态数据,应用数据流分析功能进行故障判断,可准确发现故障部位和故障原因,避免盲目拆卸、提高诊断效率,是故障代码分析法的有力补充。

一、电控发动机故障自诊断的优缺点分析

1.自诊断故障代码分析原理

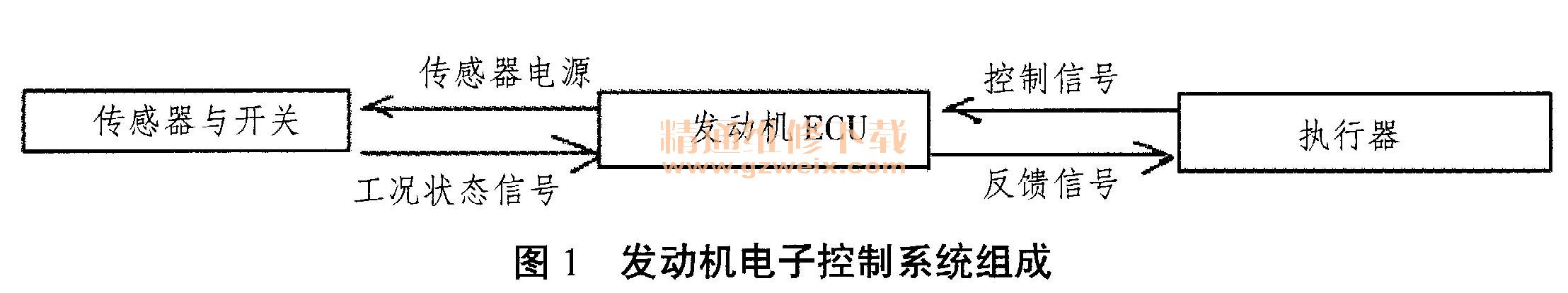

发动机电子控制系统(简称电控系统)由传感器、控制器及执行器3个模块组成,见图1所示。由于发动机电控装置很多、线路复杂,当电控系统出现故障而使发动机不能正常工作时,故障检修的难度很大。为此,发动机电控系统有故障自诊断功能,其监测原理是当发动机工作时,ECU在实施各项控制功能的间隙,运行故障自诊断子程序,将输入信号与标准参数进行比较。当电控系统正常工作时,输入、输出信号都在规定的范围内变化,当某一输入电路或输出电路出现信号丢失或信号不在设定的范围之内时,自诊断程序就判定为提供该信号的线路或部件有故障,使发动机故障警告灯亮起、报警(一般为严重故障),并存储故障代码;对ECU本身的监测是在监视回路中设置记时器,记时器按时对ECU进行复位,当控制程序不能正常巡回,记时器不能使复位、造成溢出时,则显示ECU故障并存储代码。

2.自诊断功能的优缺点分析

电喷发动机的自诊断功能给电控系统故障检测提供了快速准确的方法,但存在如下不足:

(1)故障自诊断不能识别部件性能不良

汽车故障自诊断系统只能检测出电控系统闭合回路中的部件有无故障。而且如果传感器性能不良(如工作特性异常、偏差严重和灵敏度下降等)使信号不准确时,只要其信号未超出设定的正常范围,自诊断系统也不能识别,因而无法通过故障代码检测出这一类故障。

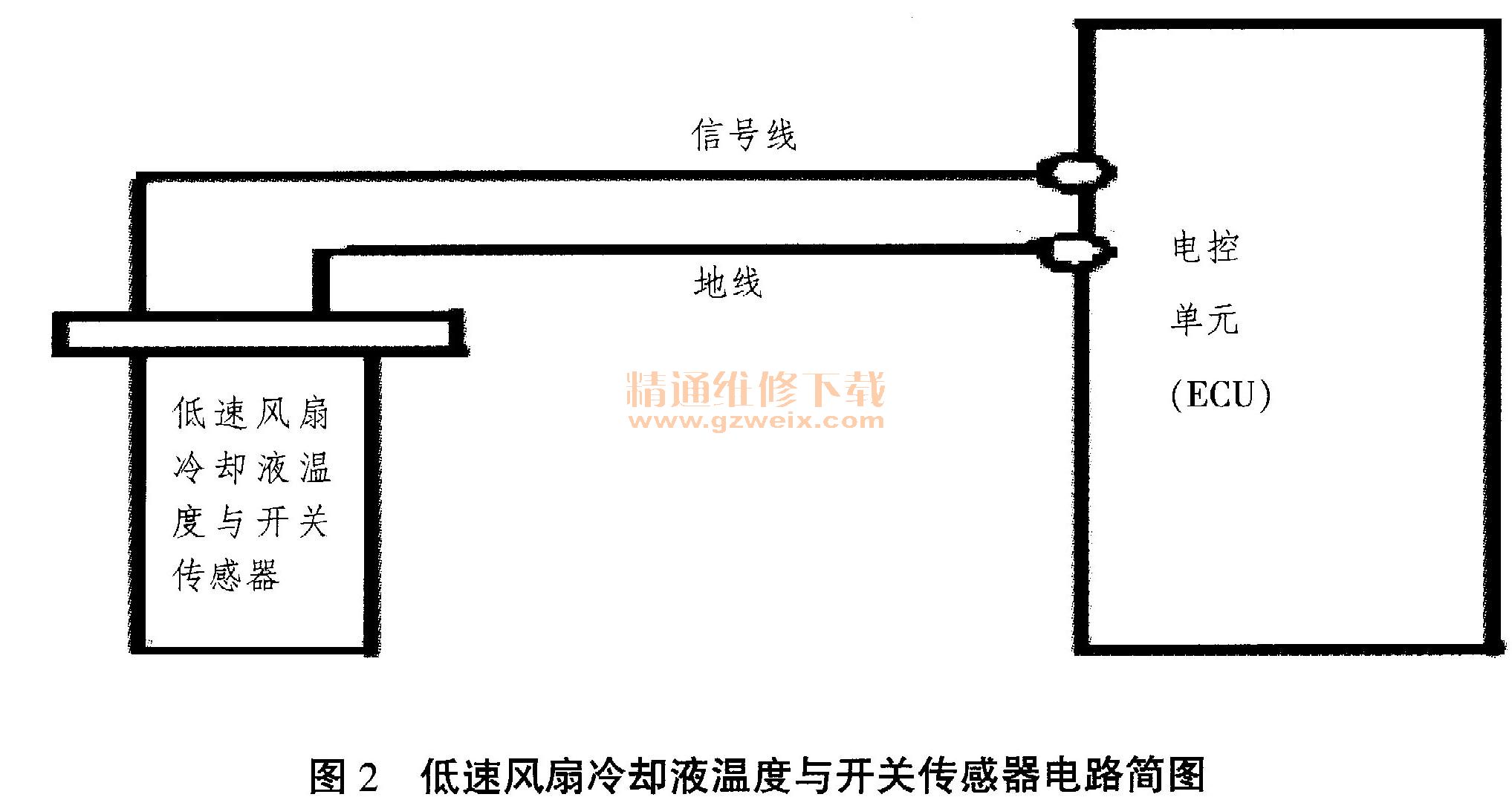

以发动机冷却系统为例,一般轿车发动机冷却液温度达95℃时,低速风扇冷却液温度与开关传感器闭合风扇电路见图2,低速风扇起动运转;发动机冷却液温度达105℃时,闭合高速风扇电路,高速风扇起动运转。这样仪表的冷却液温度表会出现比较连续的变化过程。但某标致206轿车,冷却液温度表指针在100℃左右出现了高温跳动,因未超出120℃的报警界限,冷却液温度报警指示灯不亮,且故障码也未显示。如果仅依靠故障自诊断系统检测,一般是很难发现此类性能不良故障的,维修经验不丰富的技工也常常发现不了。而应用冷却液温度对时间坐标的示波器观测动态数据流变化,则很快就能确定低温传感器故障。更换此件后,发动机冷却液温度表在高温区不再跳动,冷却液温度出现正常连续变化。

(2)故障自诊断只对有信号输入ECU的部件和线路有效

对于无反馈信号的执行器和机械装置的故障,故障自诊断系统不能识别其故障存在与否。因此,根据ECU内部储存的故障代码进行故障检测,能检出的故障很有限。

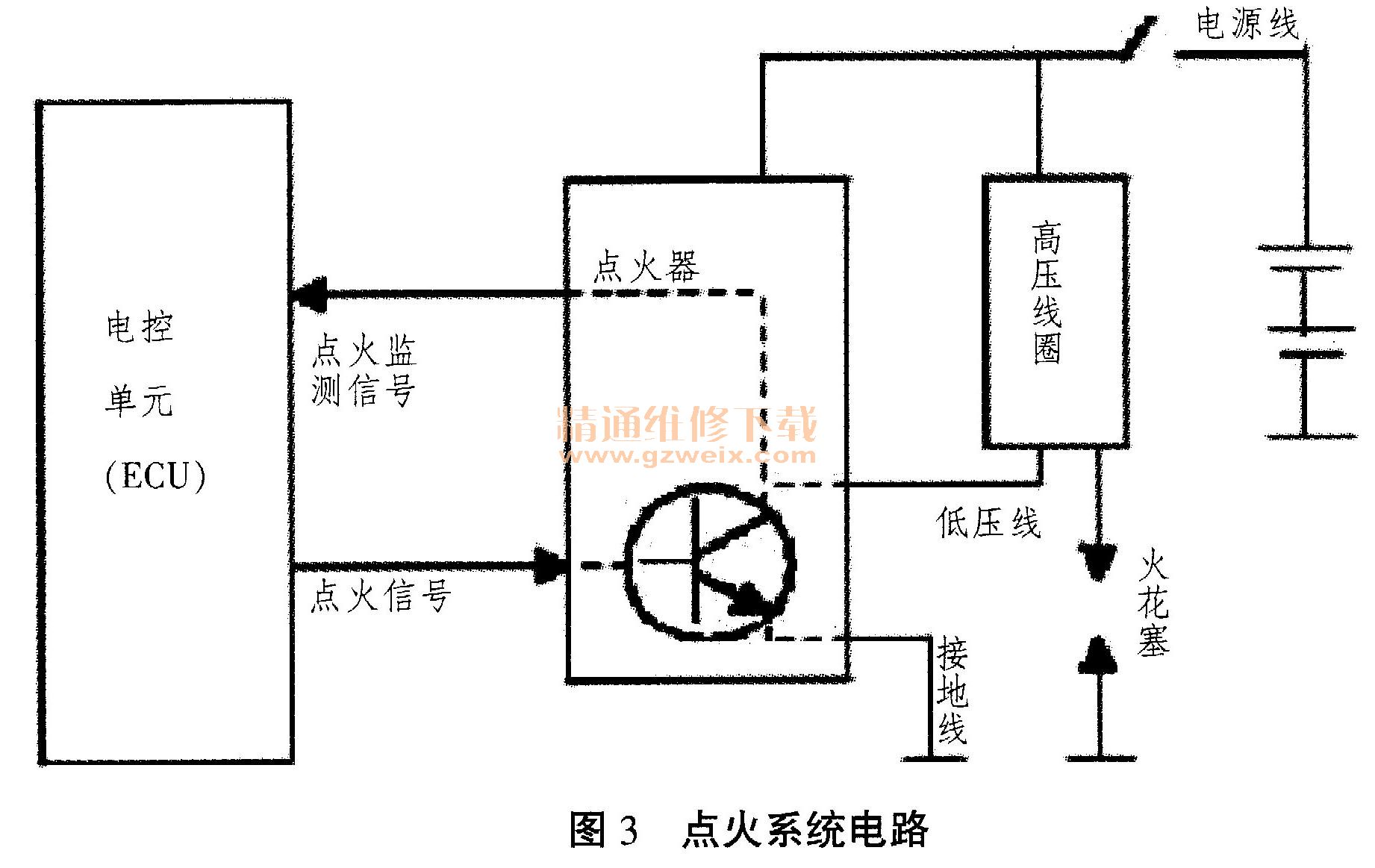

如图3所示的点火系电路,监测电路只对与之形成闭环的低压电路有效,对高压电路元件、线路无法识别和确认。

此外对与形成闭环的低压电路的故障判定也很模糊。如当ECU接收不到电子点火器反馈的监测信号时,会判定点火系统故障,并报出故障码。由图3可知,该故障不仅包括点火器故障,还与点火器外部的3条低压线路相关,3条线分别是:蓄电池与点火器间电源联线,高压线圈与点火器间低压联线以及点火器接地线,这些低压线路故障是不能通过自诊断系统界定的。因此对自诊断系统的能力和范围要有清晰的认识。