二、车身

1.车身尺寸

全新宝马X3依然采用了宝马家族式的设计元素,在车身尺寸方面与上一代的宝马X3略有变化,最突出的一点就是轴距增加了55 mm,从而增大了后排乘坐空间,也让后排乘客上下车更加方便(表1)。

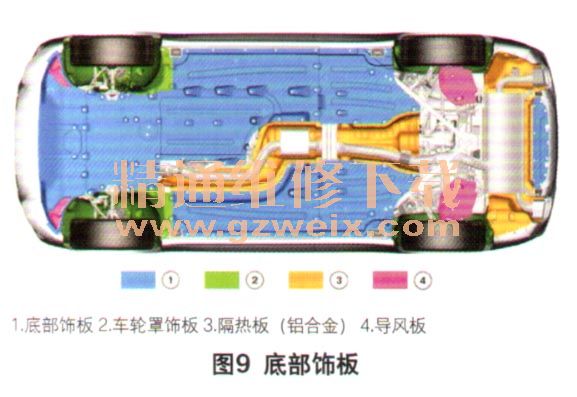

2.车辆底部

全新宝马X3的车辆底部几乎完全封闭,这样的设计非常有利于形成良好的空气动力学特性,也可显著减小车内噪声。在前部区域内,气流通过排出口以规定方式从前车轮旁流过,这样可减少气流对前车轮的直接冲击。在尾部区域内,车桥上的2个导风板有助于形成最佳底部气流,通过底部饰板可以为大多数部件提供一定的保护(图9)。

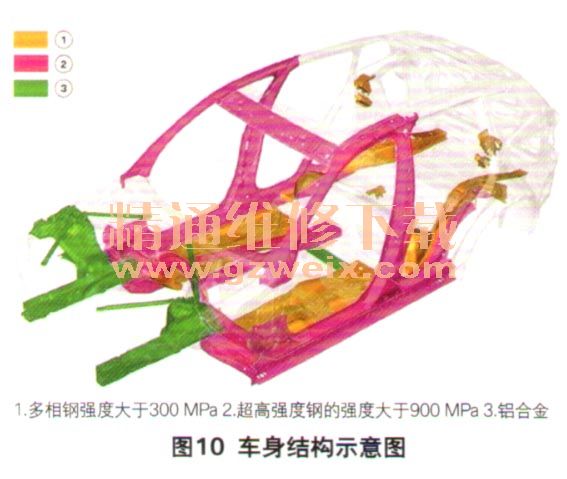

3.车身结构

全新宝马X3的车身轻型结构方案,由高强度钢和铝合金部件共同组成,并最好地发挥出材料自身的特定强度优势(图10)。轻型结构的使用,在很大程度上减轻了车身的质量,虽然此款车型并未使用碳纤维材料,但是为了提高车辆零部件的碰撞安全性,厂家研发出了新型的压铸铝合金材料。全新宝马X3的前部弹簧减振支柱拱顶,也采用了压铸铝合金工艺,而且发动机支架由铝合金挤压成型件所制成,这样有利于整车质量在车身结构中的最优分配。

与上一代宝马X3车型不同,全新一代车型的前车门、发动机舱盖和前部侧围板均由铝合金制成,后车门由烘烤硬化钢制成(图11),采用这些材料可以显著减低整车的质量。前、后保险杠饰板以及车门槛则依然由塑料(PP+EPDM)制成,只不过相对密度降低了,也起到了降低车身质量的目的。

在车身结构中,一些铝合金部件与钢部件的连接,是通过新型车身接合技术即流钻自攻螺钉来实现的(图12),例如发动机支架(铝合金挤压成型件)与前围板支撑梁(超高强度热成型钢)的连接。流钻自攻螺钉无需预先钻孔,可直接钻入上下叠加的板材内,通过特殊形状的尖端形成流钻自攻孔,随后切割出螺纹。但这种接合技术仅在生产过程中使用,维修中是不会使用的。松开流钻自攻螺钉连接后,不允许重新通过流钻自攻螺钉进行接合,否则将明显造成强度降低,维修时可使用盲铆钉替代流钻自攻螺钉。

全新宝马X3的行李舱盖使用了钢制壳体结构,通过在行李舱盖内部结构中加入高压成型的IHU型材(图13),使得整体质量比上一代车型降低了2.2 kg。无论在维修或使用中,都应该尽量避免IHU型材出现变形或损坏,如果需要进行维修时,可以使用激光焊接工艺和粘接技术进行修复,如无法使用此技术时,应进行整体更换。