摘要:本文通过分析氧传感器在整车应用过程中的环境特点,以及氧传感器本身的设计特性,提出了一系列热冲击保护的方法以及冷凝水负荷测试及验证技术,并结合实例提出设计方案,以提高传感器可靠性。结果表明,应用这些方法设计的氧传感器,能够提高抗老化性能,增加系统的设计强度,提高氧传感器的使用寿命。

在汽车发动机中,氧传感器用于测定废气中的氧,将发动机喷油量控制在理论空然比周围,实现最佳尾气排放。氧传感器安装在排气管上,检测排气氧的含量。排气中有约12%水,在一些工况下,如在发动机起动时,排气中水蒸气会冷凝在排气管表面,如果冷凝水碰到高温的氧传感器陶瓷体元件,会造成氧传感器传感元件开裂失效,影响发动机对空燃比的闭环控制和排放。为了提高氧传感器起燃速度以满足排放目标,目前氧传感器多采用加热器给传感元加热。传感元的加热时间受到控制器的软件及标定策略影响。传感器在发动机系统中的布置会影响到冷凝水的负荷量。因此,提高氧传感器热冲击抗性以改善排放和闭环控制稳定性,需要优化传感器硬件设计,布置及软件控制策略,是一项需要综合考虑诸多因素的复杂工作。

1 氧传感器基本原理及结构

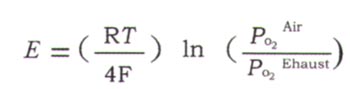

氧传感器的工作原理类似一个简单的感应电池,传感器陶瓷体的基本物质是氧化错固体电解质。陶瓷体内外表面覆盖着一层充当电极用的导电层,一般采用材料为Pt。氧传感器工作时,插在排气管中的感应元件的外侧电极和发动机燃烧后的尾气接触,而内电极内侧通过一定路径和大气接触。当传感器内外电极两端的氧气含量不相同时,其内外2个电极之间便产生了电动势。由于空气中的氧的浓度是一定的,所以传感器感应电动势的大小取决于排气中氧含量的高低。输出电动势E可由能斯特方程式给出

式中:R----气体常数;T----错固体电解质活性区的绝对温度;F----法拉第常数;P02 Ehaustz----尾气中的氧分压;P02 Aiz----大气中的氧分压。

当燃烧室内燃油喷射较浓时,尾气中的氧含量较低,氧传感器输出高电平;当燃烧室内燃油喷射较稀时,尾气中的氧含量较高,氧传感器输出低电平。图1为一个氧传感器的基本结构。传感元伸入到排气管中测试排气中的氧浓度。

2 抗冷凝水热冲击技术

陶瓷元件是氧传感器的核心部件,其主体物质是主要从事发动机电控管理系统的设计应用及集成工作。Zr02固体电解质,通过铺设在陶瓷元件两端的Pt电极感知尾气中的氧含量形成电势差,其感应性能的好坏直接决定着发动机喷油系统的控制性能和整车排放。

在汽车的燃烧排放物中,水是重要组成部分。对于燃烧排放物来说,水是清洁的燃烧产物,但是对于处于高温工作状态的氧传感器陶瓷感应元件来说,由于其本身的材料特性,当高温陶瓷体遇到冷凝水滴时,传感器便容易开裂失效。在氧传感器的整车应用环境中必须考虑这一失效模式,也是最常见的一种失效模式。

针对某车型出现的氧传感器热冲击失效问题,从氧传感器工作环境入手,分析感应元件热冲击失效机理,然后针对这一机理优化设计方案并开发测试验证方法,最后验证优化方案的效果。

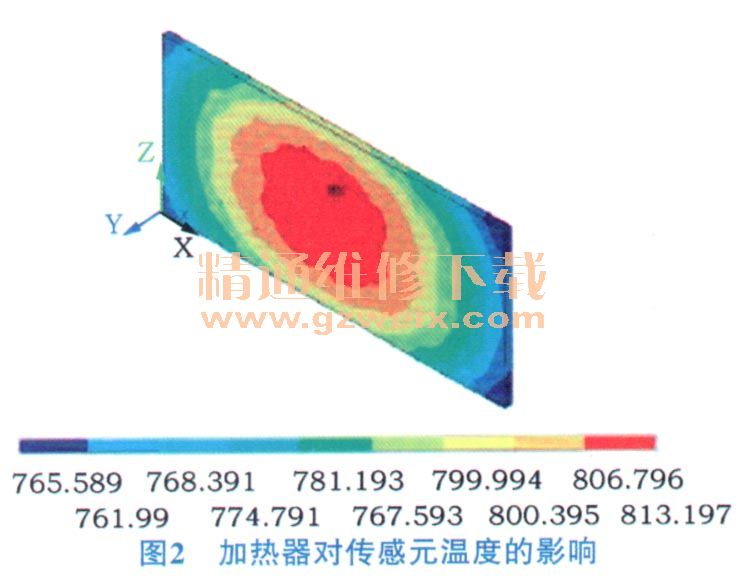

氧传感器传感元属于陶瓷元件,为了确保传感器快速起燃,在传感元的内部集成有加热器,汽车在冷起动阶段,排气的温度较低,排气中的水蒸气遇到冷的排气管内壁面时会冷凝形成水,并随着气流向下游方向移动。当水滴碰到氧传感器传感元时,由于氧传感器加热器的作用,已经将传感元温度升高至700~800℃左右(图2),冷凝水遇到高温的传感元会在传感元表面产生不均匀的热应力,从而导致传感元的陶瓷体产生开裂。