·上一文章:大众途观空调不制冷、需熄火后重新启动才能恢复

·下一文章:浅谈长安福特翼虎智能四驱系统技术

2 芯体管路组件焊接夹具的设计过程

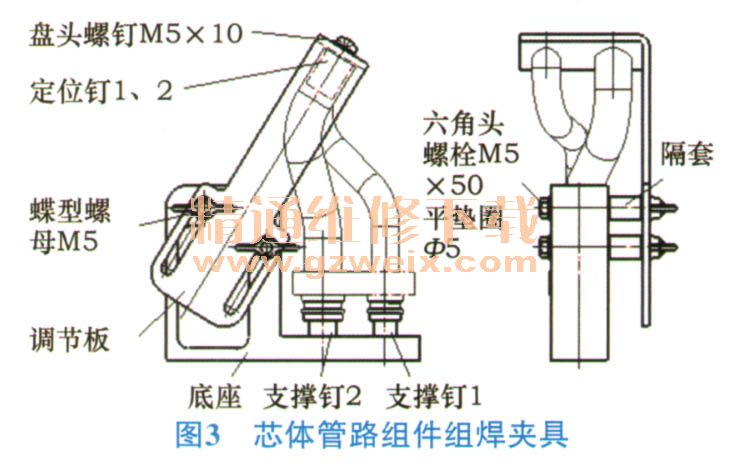

由图2分析可知,两管件的形状复杂,属于异形管件且需焊接的位置与水平面呈31.5°的倾斜状态,如果直接在该角度下进行焊接操作,其焊接品质将很难保证,必须将倾斜的焊接位置经旋转变位改为水平方位后再进行焊接。在焊接前,先分别将两管件插入已确定好位置的管压板零件的沉孔中,而后将两定位钉分别插入管件内定位,此时便对焊接的位置进行了准确的定位,之后便可进行焊接操作。由前面的描述,所设计的芯体管路组件焊接夹具如图3所示。

由图3可以非常直观地看到在焊接操作时零件在夹具内的定位情况。

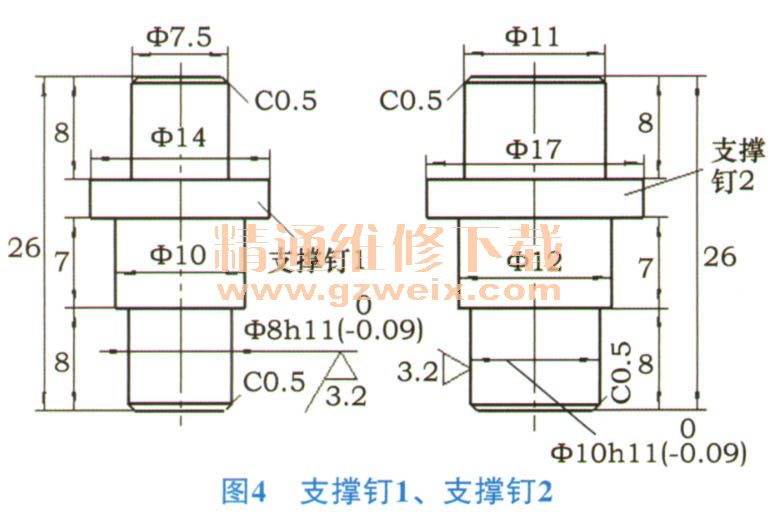

2.1支撑钉的设计

因所焊接零件材料均为铝材质,为减少焊接时焊接热对夹具所造成的影响,要由支撑钉将整个组件支撑起来,并选用不锈钢材料以避免采用同种材料相接触而产生热熔。芯体管压板上的孔径需设计2个不同的支撑钉与其配合。支撑钉如图4所示。

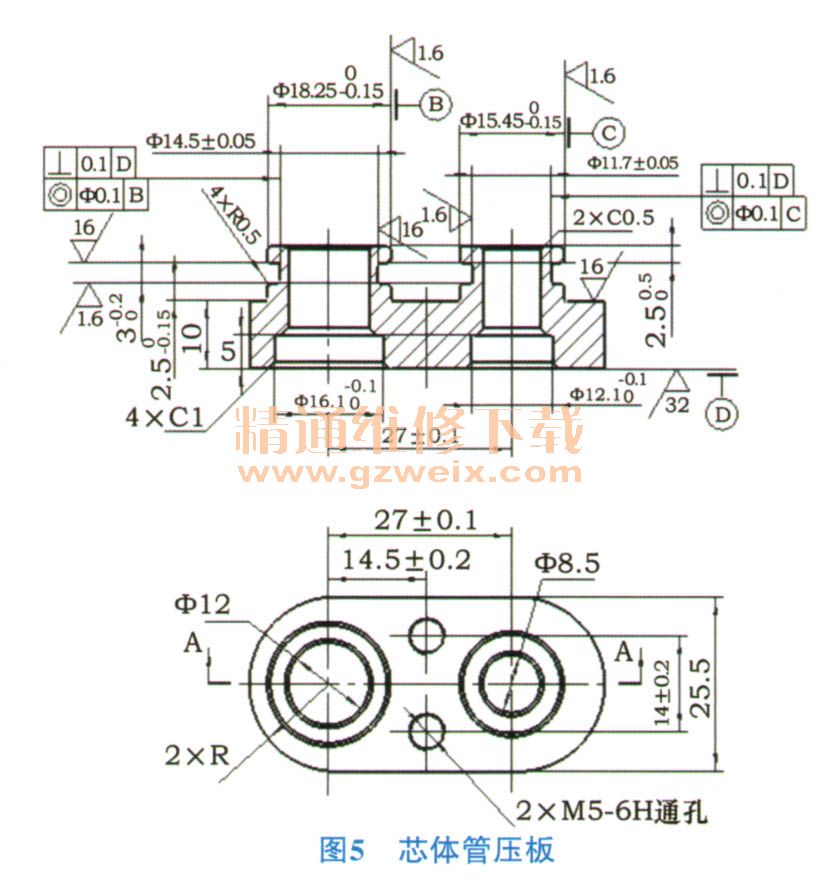

支撑钉下端插入底座的插装孔内形成配合,上端插入芯体管压板上φ12 mm、φ8.5 mm两孔中。芯体管压板如图5所示。

为便于将焊好的管路组件从支撑钉上取下,支撑钉上端尺寸的设计与芯体管压板上φ12 mm、φ8.5 mm两孔不形成配合仅起到支撑作用。