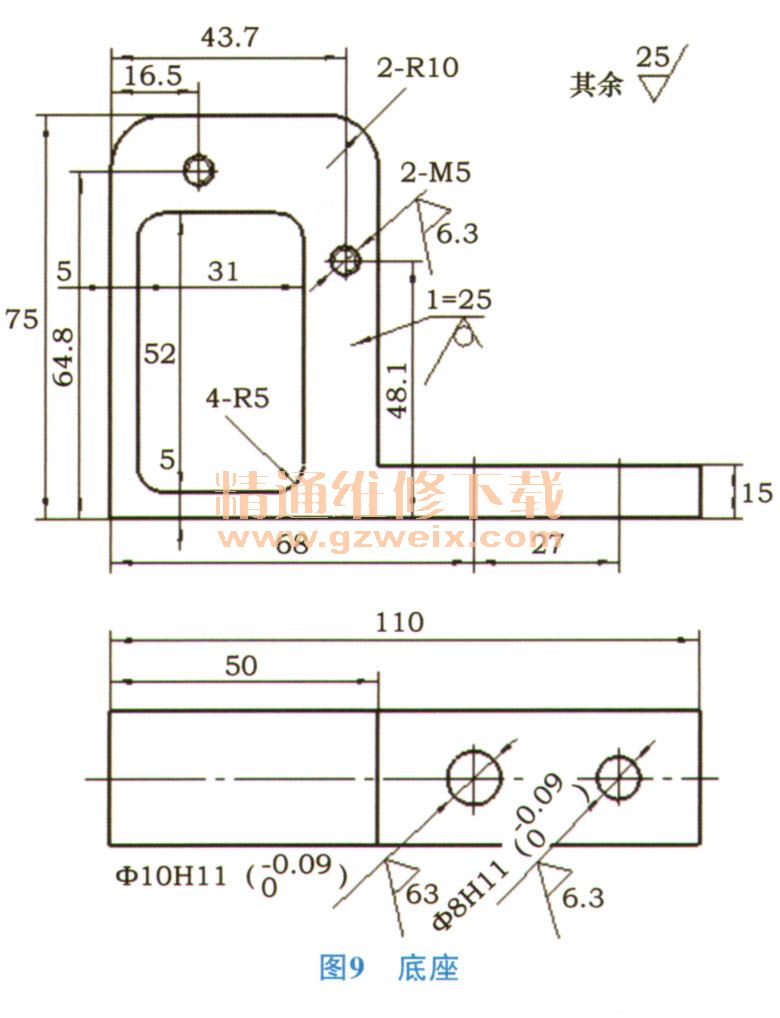

因支撑钉的大端与插装孔装配后形成配合,查阅相关手册,由支撑钉大端尺寸选配合公差为h11/H11的小间隙配合。变位孔是底座上起关键作用的角度转换孔,因管路组件需焊接的位置与水平面成31.5°的倾斜夹角。如在该角度下用焊丝、焊剂直接进行氧气、乙炔火焰焊接,焊丝经高温熔化后的液态金属,会因该角度的存在并在重力作用下沿芯体管压板表面流淌,而很难进入焊接区形成焊缝,不仅对焊接品质产生非常不利的影响,而且对芯体管压板的表面也会形成损伤。所以,对该处的焊接位置必须采取相应措施将原来倾斜的焊接位置变为最有利于焊接的水平位置,使得焊接的品质得以保证。将原焊接位置顺时针转31.5°变为水平位置后,此问题便得以顺利解决。在对原倾斜位置模拟演示旋转后,通过合理地寻找变位点,最终确定两变位螺孔的位置尺寸。为保证变位螺孔位置尺寸的精度,在进行钻孔时,可利用数控机床对其进行定位加工。矩形减重孔的作用主要有2个方面:一方面起减重作用,另一方面在进行焊接操作时,焊接工作台是要沿焊缝进行周边的旋转以保证对整个焊缝进行焊接金属填充,整个组焊夹具在焊接时的重心位置较高,工作台在焊接旋转时容易倾倒,夹具需要在工作台上进行固定,可以利用该减重孔从中穿入压板,用螺钉将其与工作台连接紧固起来,这样便将夹具牢牢地固定在工作台上,解决了工作台在焊接旋转时夹具的倾倒问题。

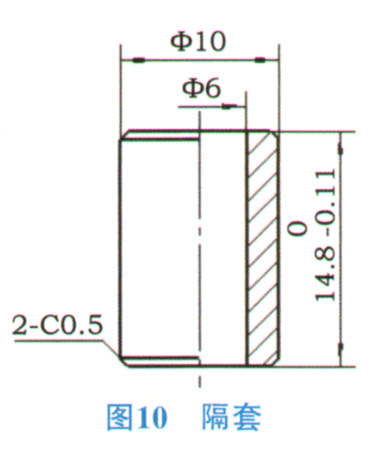

2.5隔套的设计

隔套的长度由调节板和底座经设计计算得出。已知调节板中尺寸29 mm为两管件焊接后的中心尺寸,其一半为14.5 mm,底座上支撑钉的设计定位尺寸是以底座板厚的中线来设计的,与两管件中心尺寸的中线相重合,即设计基准与加工基准相重合,符合基准重合原则。调节板上第1处孔的定位尺寸为16 mm,即设计推算出底座板厚的一半+隔套长度+调节板板厚=管件中心尺寸的一半+调节板上第1处孔的定位尺寸。将等式两边分别代入相关尺寸数值:12.5 mm+隔套长度+3 mm=14.5 mm+ 16 mm,计算得出隔套长度为15mm。考虑到板件厚度大多为负差,故将隔套长度定为14.8 mm。隔套中的孔是为插入与蝶型螺母M5相配合的六角螺栓M5×50而设计的。隔套如图10所示。

3 芯体管路组件焊接夹具的操作使用

芯体管路组件焊接前应先将夹具装配组合好:先将两M5×50的螺栓旋入底座的变位螺孔中并紧固(以后此两螺栓将不再取下),而后将两支撑钉分别装入底座插装孔中,两定位钉用螺钉与调节板相连接,再在底座的螺栓上依次穿入隔套、调节板,并用蝶型螺母紧固。具体使用操作时:先松开两蝶型螺母,使调节板向右上方移动到调节槽极限处,然后将芯体管压板安放在两支撑钉上,再分别将待焊接的进液管与排气管插入芯体管压板的沉孔中,此时将调节板向左下方沿调节槽移动,直到两定位钉插入管件内定好位后,最后再拧紧两蝶型螺母进行紧固,这样便将待焊接的芯体管路组件的位置准确定位固定下来。

焊接位置定位固定后便可进行焊接操作,旋转工作台沿管件周边形成满焊焊缝。焊接完成后,先松开两蝶型螺母将调节板向右上方移动,使定位钉从进液管与排气管中退出,再将焊好的组件从支撑钉上取下即可。然后按照:放芯体管压板→放进液管、排气管→移动调节板→紧固蝶型螺母→焊接操作→松开蝶型螺母→移动调节板→取下焊好的组件,按此工艺顺序进入下一个管路组件的焊接。

4 夹具设计总结

在没有此焊接夹具前,该芯体管路组件的焊接工作基本上是无法进行定位焊接的,尺寸与位置精度更是无从谈起。该焊接夹具的设计很好地解决了此管路组件的焊接工作,经班组实际使用近一年多来反映使用效果良好。具有尺寸与位置精度一致性好、工作效率高、使用操作简便、生产制造成本低等特点,为其他相类似的芯体管路组件的焊接夹具的设计提供了参考,具有一定的借鉴意义。