2 机械级测试系统平台构建

2.1测试系统总体架构

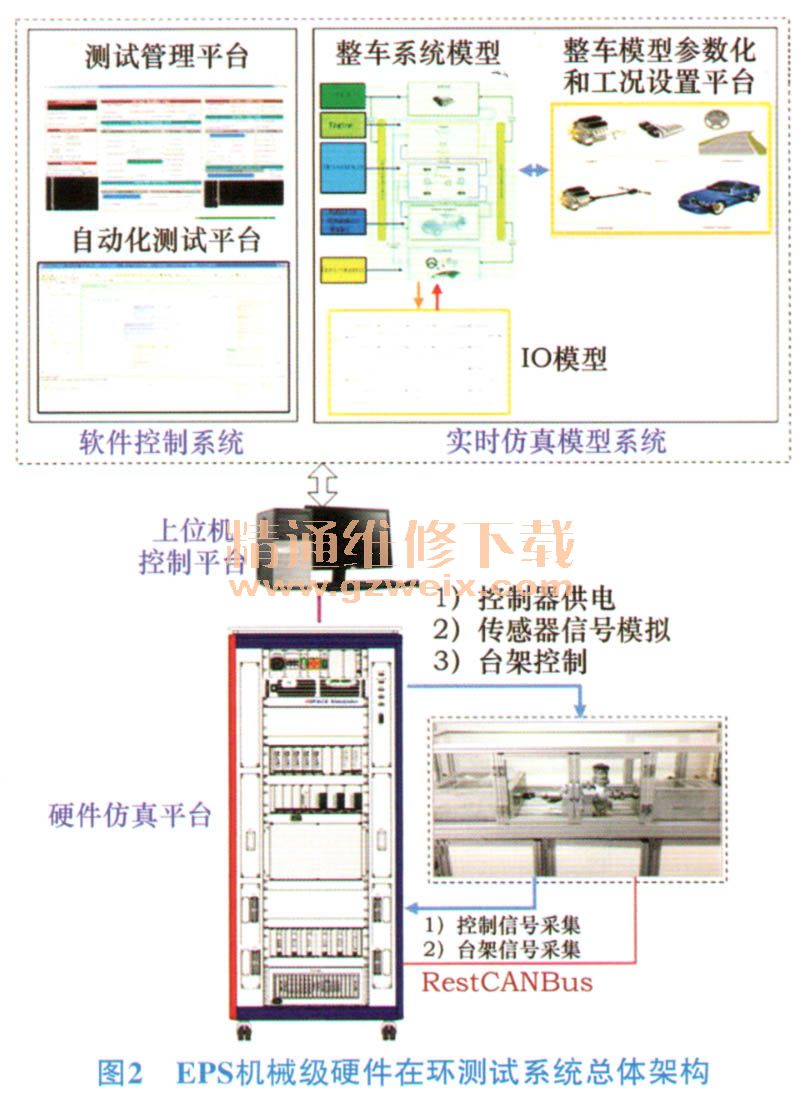

针对EPS机械级测试,构建的硬件在环测试系统总体架构如图2所示,主要构成如下。

1)硬件仿真平台包括HIL机柜、被测EPS总成与转向系统试验台组成的测试台架。

2)软件控制系统包括测试管理平台、自动化测试平台。

3)实时仿真模型系统包括整车系统模型、整车模型参数化和工况设置平台、IO模型。

4)上位机控制平台运行软件控制系统和实时仿真模型系统,并与硬件仿真平台连接对其进行控制与监视测量。

2.2硬件仿真平台设计搭建

硬件仿真平台进行EPS控制器供电、传感器信号仿真、转向输入与负载控制、EPS控制状态采集,并通过残余节点仿真建立整车虚拟CAN网络,为EPs总成建立整车电气及机械运行环境。

HIL机柜为德国dSPACE提供的硬件在环仿真测试机柜,配置有高效的实时处理器、丰富的IO资源板卡和故障注入板卡,供电电压范围0~30V,供电电流范围0~1 10A。

转向系统试验台主要用于管柱式EPS进行机械级测试,主要包括转向电机、负载电机(转向阻力电机)、转向端转矩传感器、负载端转矩传感器、电流传感器等。转向电机模拟驾驶员的转向输入,负载电机模拟等效到转向管柱下端的转向阻力,转向端和负载端2个转矩传感器分别测量转向端和负载端的实际转矩。通过驾驶员转向输入,实现对转向电机的转角或转矩控制;通过整车动力学模型计算的转向阻力,实现对负载电机转矩的控制。

被测EPS总成包括EPS控制器、助力电机和转向管柱,通过设计定制的夹具与转向系统试验台进行机械连接。

HIL机柜与测试台架通过IO通道、CAN总线等进行配置和映射连接,形成硬件仿真平台。

基于搭建的平台,通过对台架转向和负载电机驱动器参数以及电机控制模型中电机闭环控制参数进行配置调整,实现对EPS测试台架的调试。调试主要包括转矩传感器零位校准、转向电机角度模式和转矩模式调试、负载电机转矩模式调试等。

台架调试完成后进行开环系统参数标定与测试,主要对HIL机柜与EPS各10通道电气信号及CAN信号是否正常进行测试,并对机柜与EPS物理信号的一致性进行标定。以图3为例,是机柜采集的助力电流与EPS总线电流值之间的对比曲线。

2.3软件控制系统平台创建

软件控制系统平台包括测试管理平台和自动化测试平台。

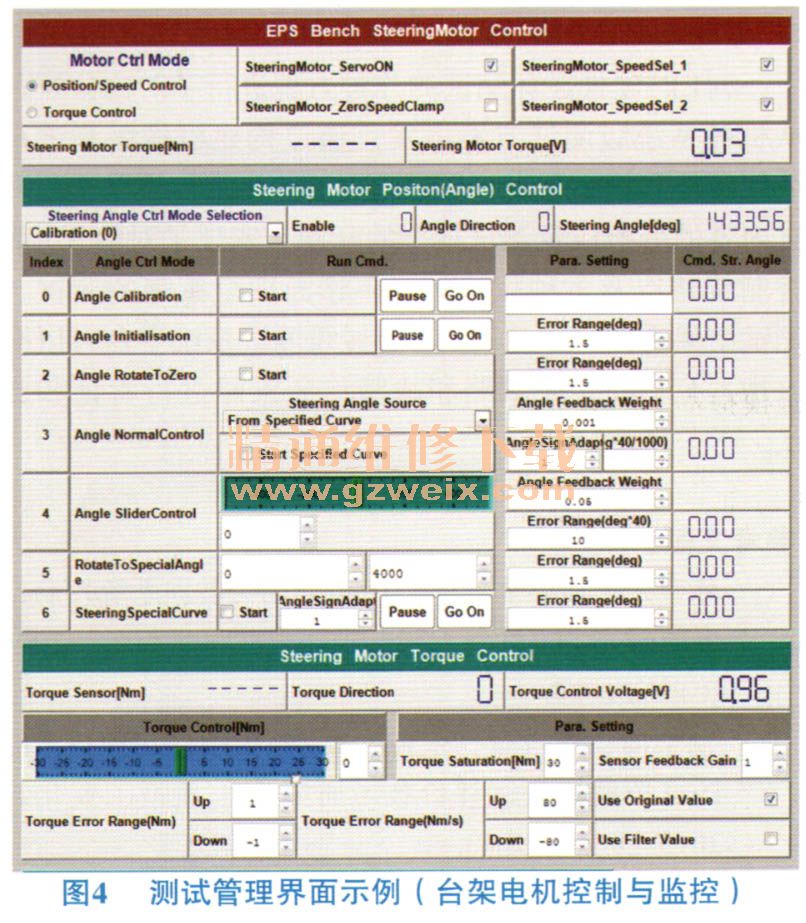

测试管理平台基于ControlDesk测试管理软件进行设计创建,通过创建的图形化界面对整个测试过程进行控制和管理,包括硬件管理、虚拟仪表显示、数据监控、变量及参数设置等。图4是台架电机控制与监控界面。

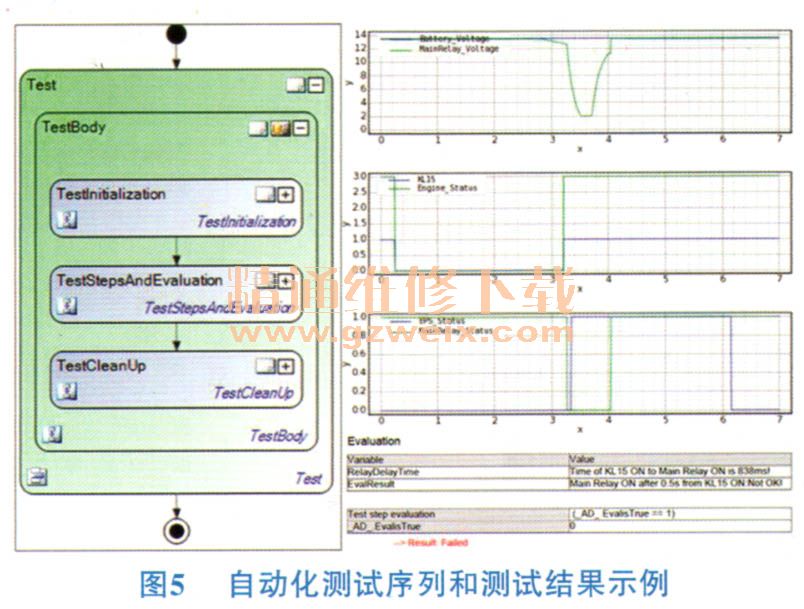

自动化测试平台基于AutomationDesk自动化测试软件开发,通过图形化的操作进行自动化测试序列和脚本的开发,实现对测试流程的设计、编写和管理,通过与测试管理平台的链接,实现测试用例的自动运行和管理。图5是编写的自动化测试序列和运行后生成的测试结果。

2.4实时仿真模型

10模型基于Matlab/Simulink开发,实现HIL机柜与EPS ECU的10信号交互和CAN通信以及EPS台架的控制和台架相关信号的采集。

整车系统模型主要包括Soft ECU、发动机、传动系、车辆动力学、道路环境以及驾驶员模型。模型基于Matlab/Simulink环境建立,根据车辆相关特性数据,可以通过模型参数化软件ModelDesk对车辆模型进行参数化,使实时车辆模型能够正确模拟车辆运动,被控对象能够及时准确响应控制器的控制动作,并把车辆的运动状态提供给控制器。

通过把10模型和整车系统模型集成匹配,形成系统实时仿真模型。