3.2传感器仿真软件

传感器仿真软件基于CANoe.Option.Sensor. CANoe.Option. Sensor主要用于ECU连接的数字传感器的分析、测试和仿真,需在CANoe软件环境中使用,使用时需要VT2710(特殊传感器仿真板卡)作为网络接口,是VT2710所对应的配置软件。主要应用领域有动力、安全、舒适领域,比如压力传感器、空气流量传感器、加速度传感器、雨量传感器、空气质量传感器、温度传感器等。

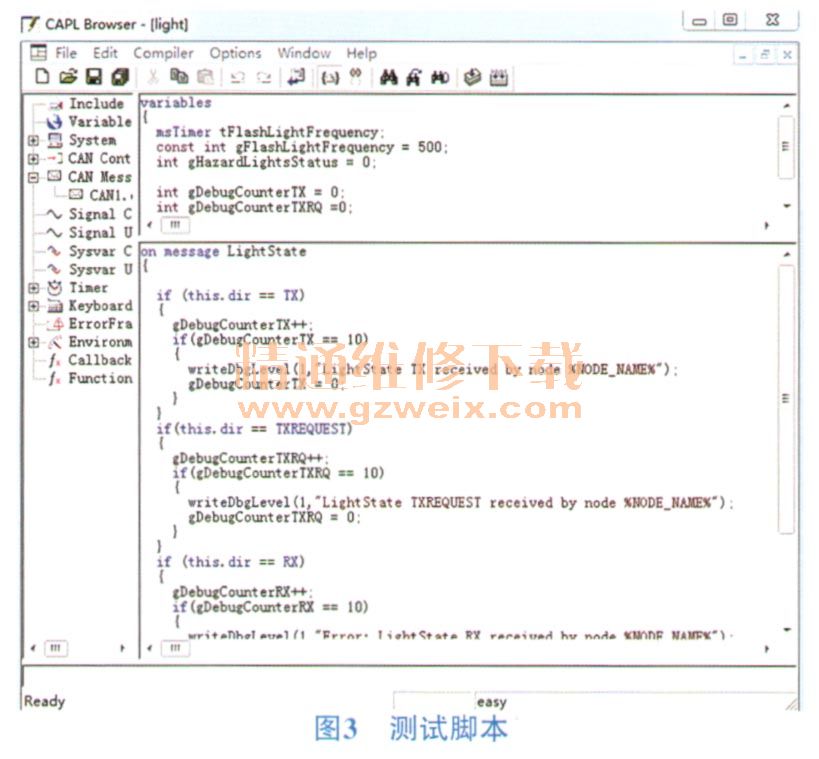

3.3测试程序设计

测试程序的开发主要包括测试脚本和人机交互[5]2部分。

1)测试系统的测试程序主要通过CAPL语言实现,可以对虚拟的控制系统进行编程。①CAPL语言基于事件触发的程序,可由总线事件、时间事件、键盘事件触发,同时可直接调用CANoe中的系统函数,完成仿真报文开发,如动力、底盘等相关报文与测试相关的必要报文实现与车身交互;②硬件I/O仿真控制,如温度、燃油传感器、巡航开关等信号仿真;③总线硬件故障仿真控制,如短路、断路故障硬件的仿真控制及节点丢失软故障;④仿真模型设计,如通过典型周期报文检测节点的在线、掉线状态。建立车身域、动力域、底盘域交互功能的定性模型,如来自车身电源状态信号对车速报文的影响,交互功能的信号设计。测试脚本语言如图3所示。

2)人机交互界面设计通过Pannel Designer开发,实现测试操作与软件程序的关联。Pannel中包含总线、硬线信号相应设置与监测窗口,如图4所示。

4 测试过程

测试系统连接整车测试台架,系统的硬件和软件配置完成后,在上位机上设置CANoe的测试环境,打开人机界面Pannel面板,依据测试用例要求,配置需仿真的总线信号、硬线信号或传感器信号,发送至整车测试台架上的被测系统,构建系统的测试环境,应用CANoe的数据采集功能,监测关注的信号,查看被测对象信号的逻辑响应与功能行为。通过对被测对象信号与行为的分析,判断是否与预期结果一致,达成功能测试目标。如以测试仪表的挡位显示功能为例,首先将测试系统与整车台架上电、配置完成,然后在上位机CANoe软件中配置仿真信息,仿真变速器控制单元发送的所有总线报文信息,在人机交互界面上更改挡位信号值,依据测试用例要求执行测试步骤,查看测试的预期结果。

同时,可应用测试系统的仿真测试功能,完成对整车测试台架的总线物理层测试、通信测试、诊断测试、网关路由测试、硬线信号测试、相关电性能测试等。

5 结束语

本系统是基于VectorVT硬件与软件的测试系统。VT硬件系统可提供各ECU所需的硬线和CAN总线信号,并能对ECU发送信号进行采集,应用上位机软件CANoe完成仿真信号设计与软硬件环境配置,连接整车电器功能测试台架,实现了整车台架总线、功能测试与相应电气特性测量,使台架测试的覆盖度与精度更高,对台架功能测试具有重要的意义。