3 MSD维修开关

MSD(Manual Service Disconnect,手动维护开关)是保证电动汽车高压电气安全的关键部件,是关键时刻实现高压系统电气隔离的执行部件,合理地设计和操作MSD对于电动汽车的电气安全至关重要。

3.1 MSD简述

1) MSD的主要功能为了保护在高压环境下维修电动汽车的技术人员安全或应变突发的事件,可以快速分离高压电路的连接,使维修等工作处于较为安全的状态,如外部短路情况保护,维修时需要断开高压。

2) MSD的基本原理将MSD设计在Pack主回路中,内置高压熔断丝及高压互锁功能。在外部短路时,熔断丝切断高压回路;需要手动断开高压时,高压互锁先断开,然后再断开高压回路。图1为MSD维修开关实物图。

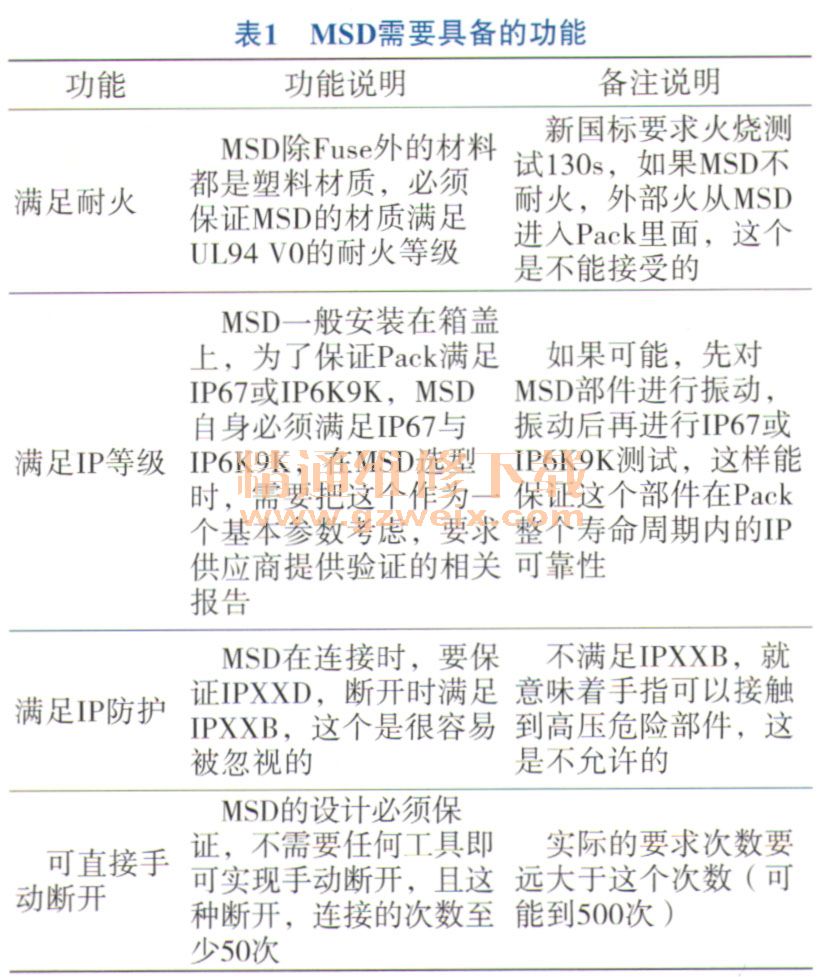

3.2 MSD需要具备的功能

在实际的应用中,MSD的设计要求还应该包括使用温度范围、带载切断能力、耐化学腐蚀、机械强度可靠性等功能要求,见表1。

3.3 MSD的选型示例

某项目电池包的输出功率要求电流约130 A,技术参数如下。

1)Pack的Umax=420 V,MSD的额定电压需要≥450V,

2)考虑负载持续电流。MSD可选350 A的Fuse (350 A>2×130A)。

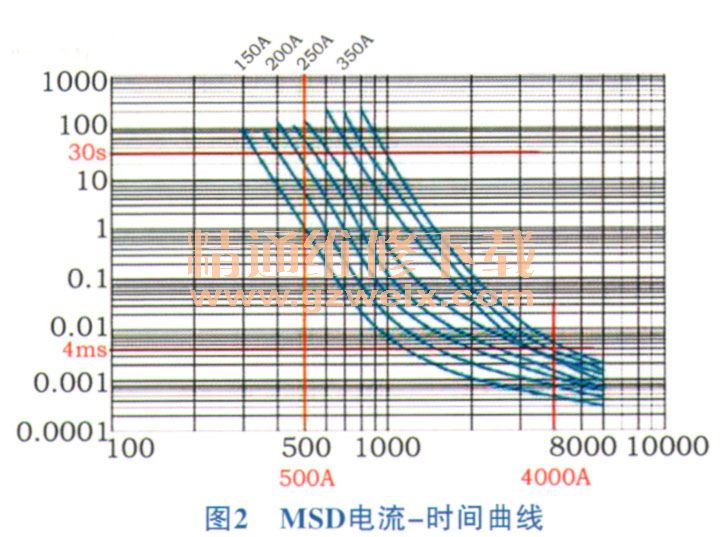

3)反应时a31考虑。由于Umax为420 V,DCR为100MΩ,所以短路电流为420 V/ 100mΩ=4 200 A。

从图2可以看到4 000 A时MSD熔断时间为4 ms,继电器粘连时间约30 ms。MSD的熔断时间小于继电器的粘连时间,该MSD可满足选型要求。

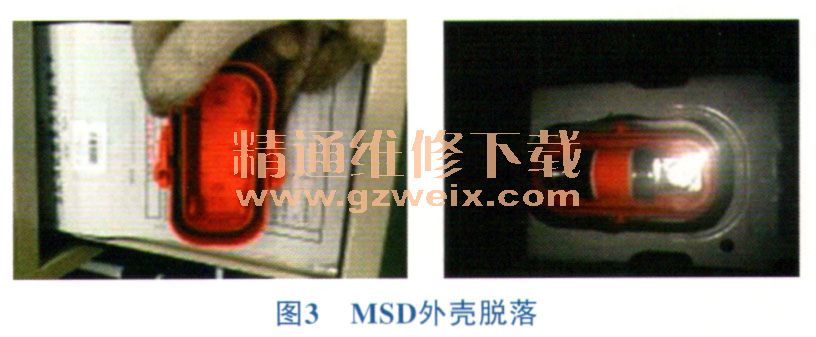

4 某车型维修开关结构优化

在车辆维修、存在漏电危险等特殊情况时,需要将MSD维修开关从整车上拔下来。并且5 min之后,维修人员才能对该车进行操作。基于该车型出现多起MSD外壳脱落的现象(图3),有很大的安全隐患,需要对此故障原因进行分析,并给出解决方案。

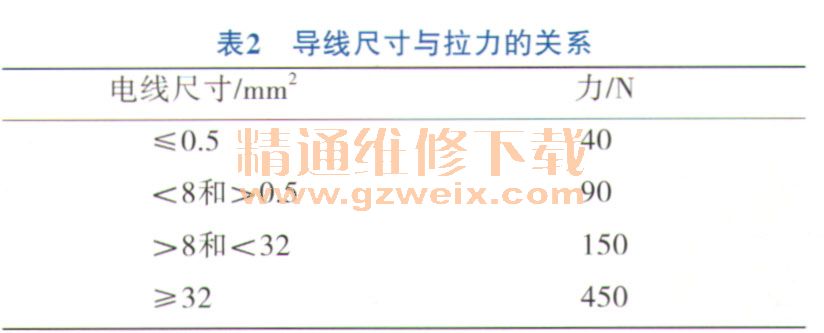

4.1拉脱力测试

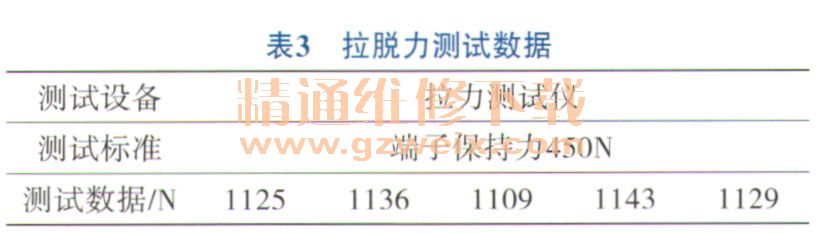

触点保持力试验应使用合适的试验器械进行。触点应保证所有锁死装置有效,应在其轴线方向上安装的反方向施加恒定的力并保持10±2s。如图4所示,通过调节U型卡扣的距离,调整插头被拉出的位置,模拟干涩情况下的拉出。导线尺寸与拉力的关系见表2。拉脱力测试数据见表3。

从表3试验结果来看,正常受力时,该结构能够承受>450 N的拉力,符合标准要求。需考虑其他拉力工况下的受力情况。通过现场了解,发现维修人员在拔MS1)时,拉手未推到垂直90°,存在斜拉的情况。可以得出原因如下。

1)直接原因:①车内操作空间狭小,不易使力,易倾斜;②插头在拔出过程中,由于倾斜受力,导致应力集中,卡扣易脱落或者断裂,外壳脱落。

2)根本原因:①设计时未考虑到倾斜拉的实际情况,结构有缺陷,需加强强度;②插头在上拉或下插过程中,前后端高度不一致,容易造成卡死;③MSD与车身干涉,造成拉手断裂。