4.2外壳及底座结构优化

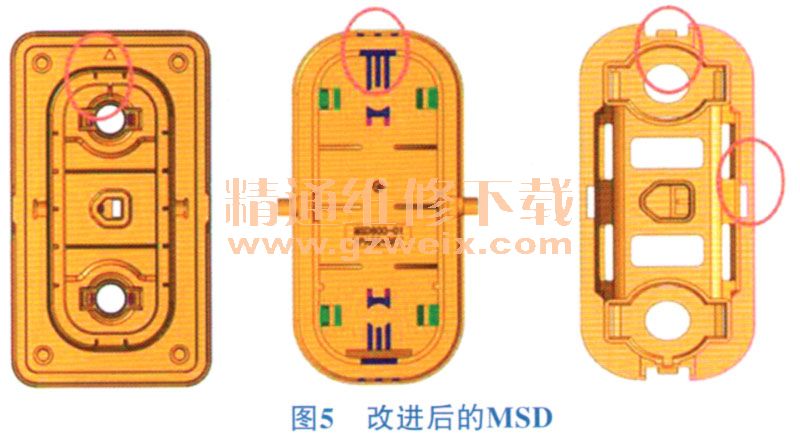

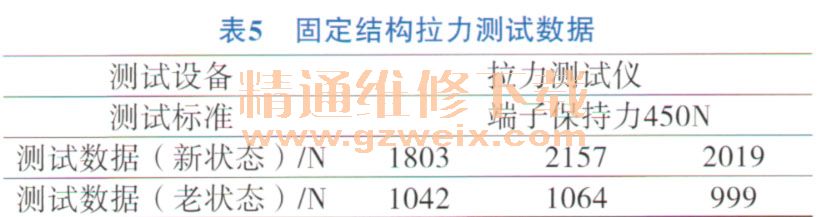

针对上面提出的原因,分别对外壳和底座进行了优化,图5为改进后的MSD,具体改动如下。

1)在外壳两端增加2个卡扣,增加结构强度。

2)在MSD上盖两端增加2道防倾斜筋位,保证插拔时拉手前后呈水平。

3)左右两端增加2个限位筋,减少晃动量。

4)反插防呆设计,增加上下盖装配导向槽(左右导向槽)。

5)增加拉手到90°位置提醒,拉手两端有2个小凸点。

4.3改进方案效果验证

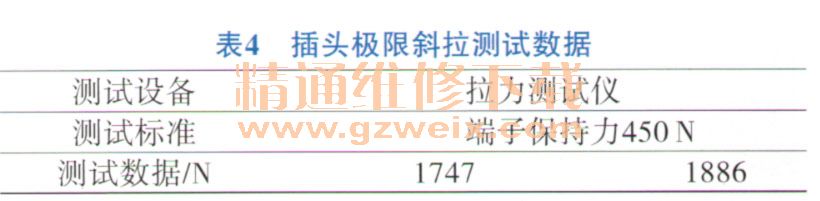

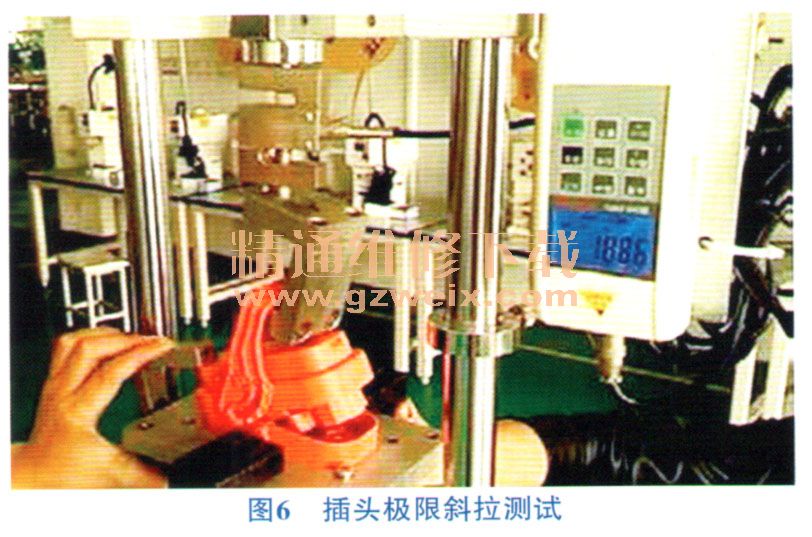

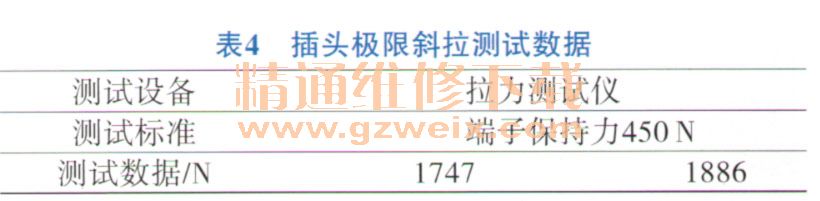

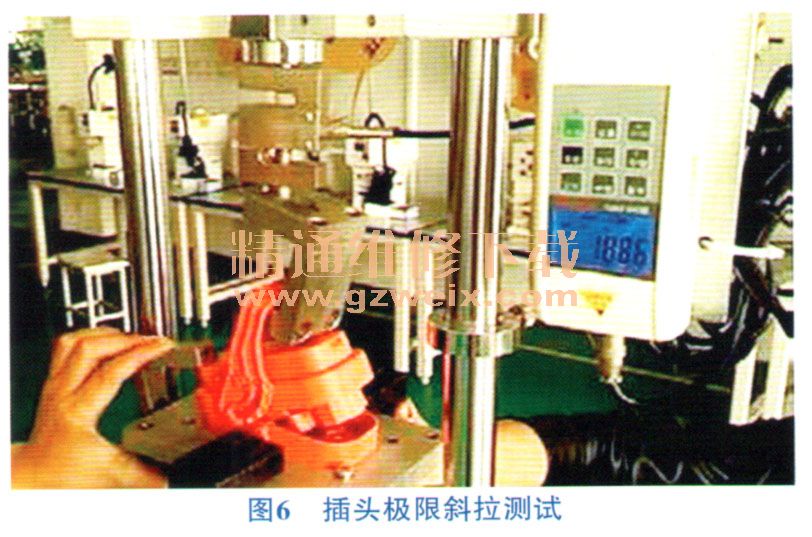

1)插头极限斜拉验证标准:卡扣的力大于拉手的力,即在破坏力的情况下,拉手先断,卡扣不断。图6为插头极限斜拉测试,测试数据见表4。

结论:更改后,在熔断器的固定力已经超过了其它部件,满足拉手先断裂,而外壳未脱落的标准要求。

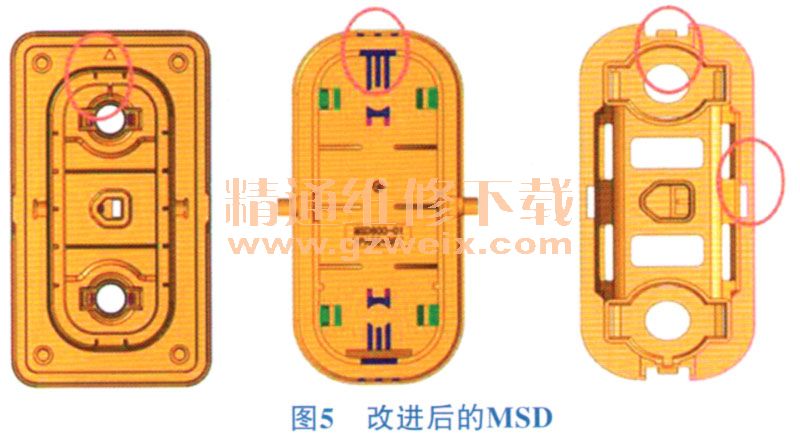

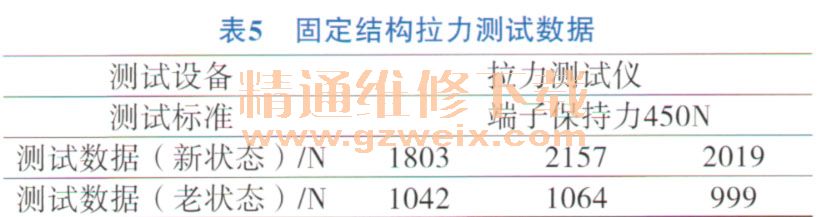

2)固定结构拉力验证标准:拉断力满足要求,即大于端子保持力450 N,且较老状态有明显提升。图7为固定结构拉力测试,测试数据见表5。

结论:该结构能够承受>450N的拉力,符合标准要求,且更改后拉断力有将近1倍的提升,达到预期目标。

5 结语

MSD维修开关作为保证电动汽车高压电气安全的关键部件,合理地设计和操作对其至关重要。但目前维修开关为各厂家自行配备的功能件,暂无法规规定其配置要求二目前国内对于维修开关的研究还处在基础阶段,本文对维修开关的设计及操作要求进行了详细的论述。与此同时,对该车型所使用的MSD进行了结构上的优化,消除了安全隐患。

上一页 [1] [2] [3]