3 线束针对48 V系统的适应性设计

3.1 48 V系统对线束布置的影响

在用电功率一致的情况下,电压越高,电流就越小,那么承载电流的导线截面积也就越小,但这只适用于4 8 ti'蓄电池到DCDC这一段导线。而BSG电机到48 V蓄电池之间要进行快速的能量交互,所以48V汽车的电源线截面积要比12V汽车的电源线截面积增加很多,同时带来了导线硬度的上升和转弯半径的增大,在线束布置走线时,要充分考虑,留出足够的空间。BSG电机取代了传统发电机的作用和位置,BSG电机电源线从高频振动的发动机过渡到相对稳定的车身,过渡部位的线束要避免一点受力形变,否则易出现线束折断风险。

由于整车线束上存在2个电压等级,将12V线路和48 V线路分开布置自然是最理想的情况,但实际情况往往难以满足,线束设计师要做好2个电压等级线路的标识区分,设计防错装结构,尽量不要出现2个电压等级的回路共用一个连接器的情况,规避短路风险。

线束的拓扑结构大致可以简化成E型结构和H型结构,如图2所示。采用E型线束拓扑结构的车身,前围防火墙钣金上只有一个线束过孔,如果搭载了48 V系统,线束会出现绕线、拥挤等现象,给线束布置带来困难。采用H型线束拓扑结构的车身,前围防火墙钣金上左右各有一个线束过孔,可以有效缓解线束绕线、拥挤的现象。

3.2 48 V系统大线经导线转接盒设计

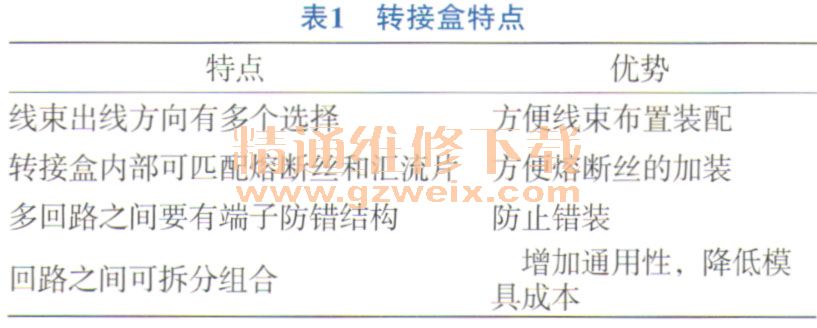

在整车线束的设计中,越少的分段方案意味着越低的物料成本和失效风险,但受到发动机分装、仪表板分装等装配因素的影响,整车线束不得不拆分成多个线束总成,如发动机线束、仪表板线束和车身线束等。受到机舱的空间、温度等因素的限制,往往会将48 V蓄电池和DCDC布置在驾驶室之内,所以BSG电机和48 V电池之间需要经过一到两次转接,按照48 V系统电源线的线径,没有合适的连接器可用,需要专门设计转接盒用于大线径导线的转接。针对转接盒的设计,笔者推荐具备表1所述特点。

3.3 48 V系统线束的防腐蚀设计

线束端子在48 V电压下工作时,电化学腐蚀的速度会比在12 V电压下工作时快,笔者建议不仅处于机舱的连接器要做防水处理,驾驶室内的48 V线束也要选择防水连接器。对于没有连接器的大线经连接位置,建议浸锡处理并设计保护罩,尽可能防止水气等电解质的侵蚀。

3.4 48 V系统熔断丝的选型设计

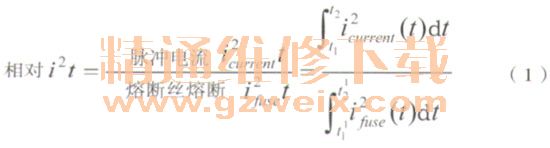

BSG电机的电流曲线波动很大,冲击很高,需要选择耐冲击类型的熔断丝,熔断丝的容量需要根据BSG电机的电流曲线来选取,笔者推荐12t的方法,具体的计算方法如公式(1)所示。

式中:月永冲电流i2current----单次脉冲所产生的电流冲击;熔断丝熔断i2fuset----熔断丝熔断需要承受的电流冲击;相对i2t----前两者的百分比,为了确保熔断丝的电气寿命,笔者推荐i2t在37%以下。

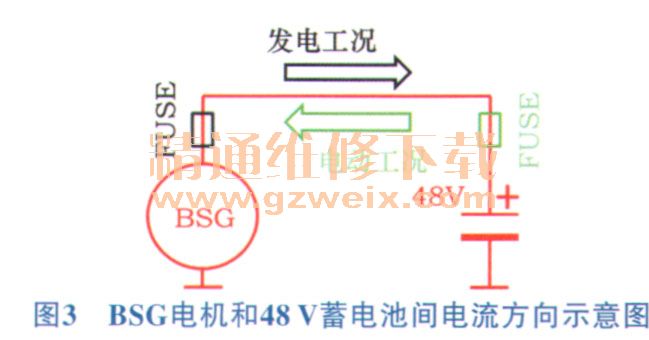

通常在电源和负载之间的线路上,只在电源侧设计1个熔断丝,因为电流的方向是从电源流向负载。但BSG电机和48V蓄电池之间的电流方向是随工况的变化而变化的,如图3所示,建议在此线路的两端都设计熔断丝,避免线路短路带来的火灾风险。